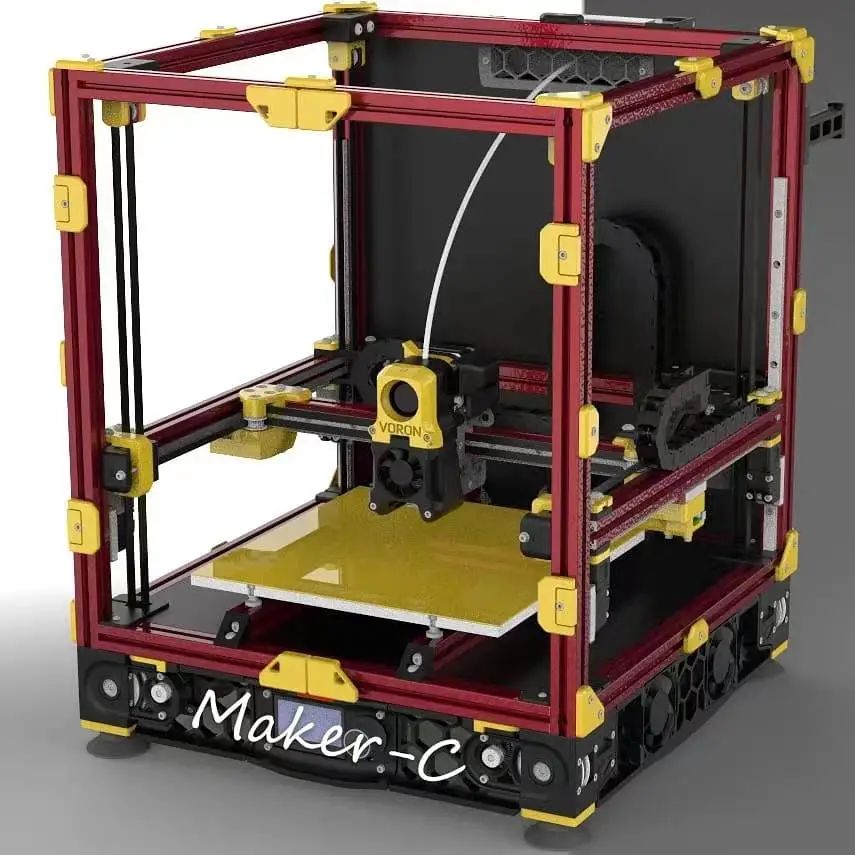

你大概曾听说过比利时摩托车制造商——Sarolea,这家摩托车公司虽然在上世纪六十年代停产,但最近已正式复出。复出后公司的核心与1850年初创时一样——保持对摩托车的热情,并不断将新技术如电能驱动融合进摩托车制造中。

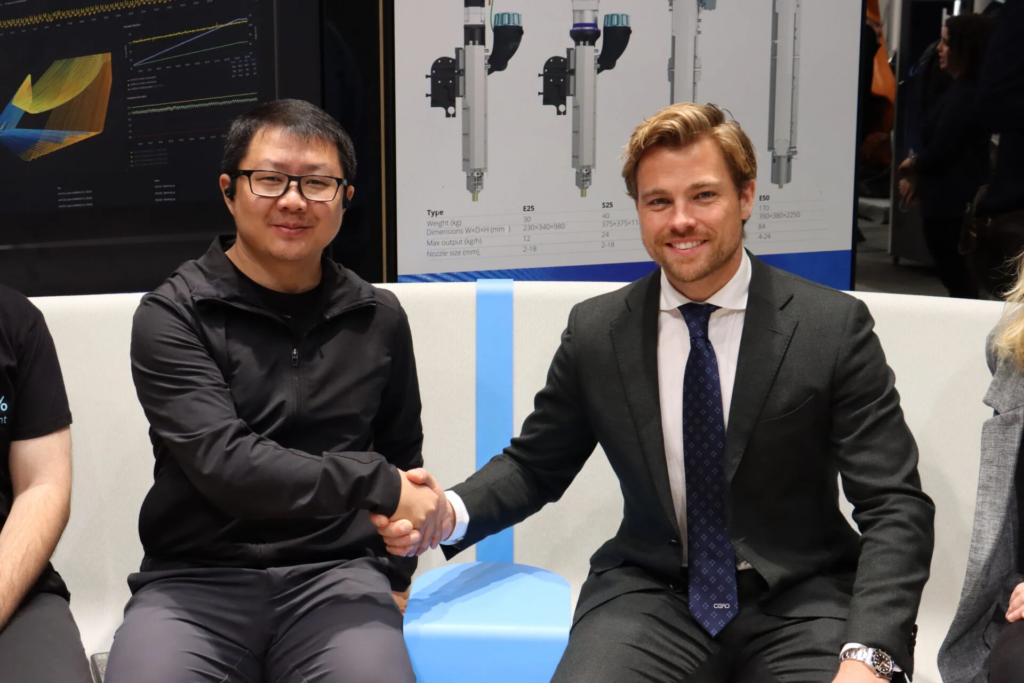

Sarolea凭借他们曾为赛车摩托车开发的独家技术,从零开始研发电动摩托车。当其赛车大受欢迎后,品牌决定以其第一款赛车摩托车Manx 7为基础,设计一款适用于公路的摩托车。整个生产过程中,每个阶段都使用到3D打印技术,也因此与Polymaker建立起了紧密的技术合作关系。

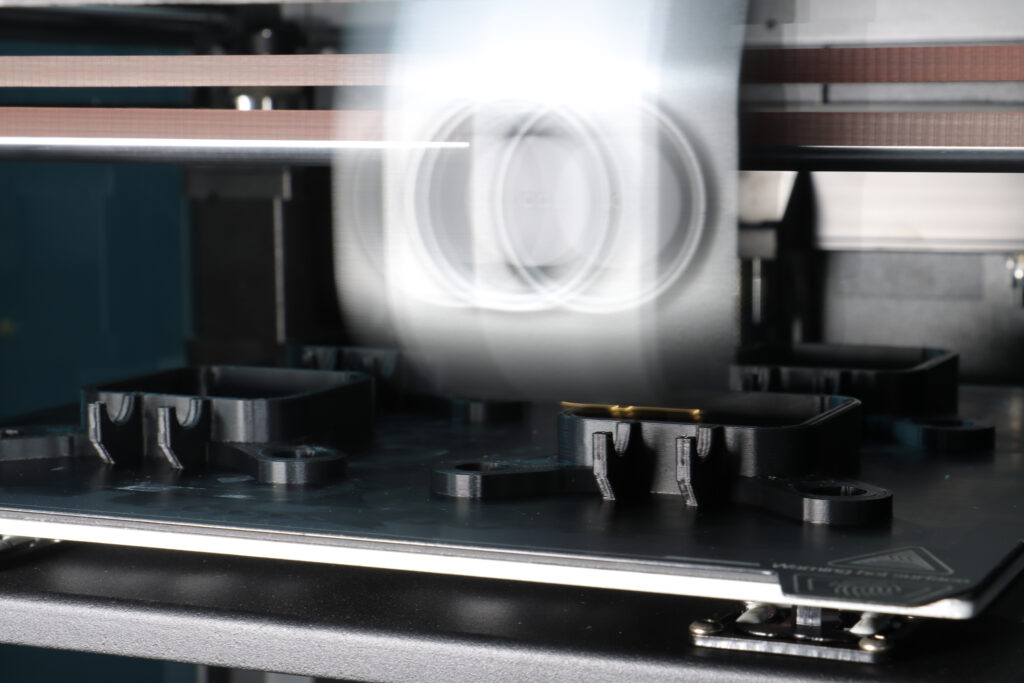

3D打印技术能够全方位为汽车行业提供巨大势能。Sarolea已将3D打印技术整合到他们生产周期的各个阶段中去,利用不同的材料及其特性进行设计、生产,并最终用于制造摩托车零件。

阶段1:设计与研发

应用:原型制作,概念设计,设计迭代

优势:成本低,交货时间短,轻量化,设计自由度高,外观与功能可快速验证。

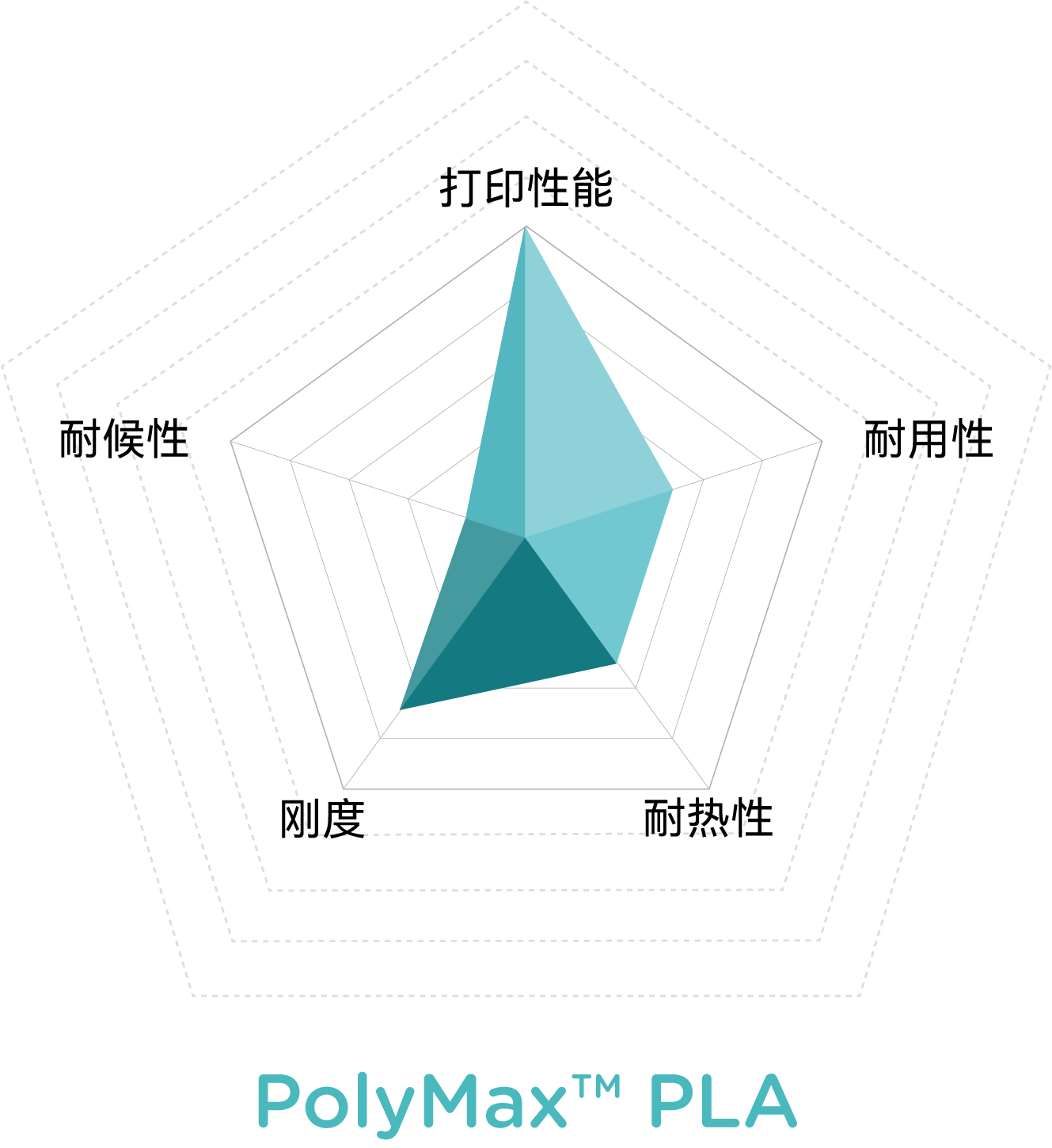

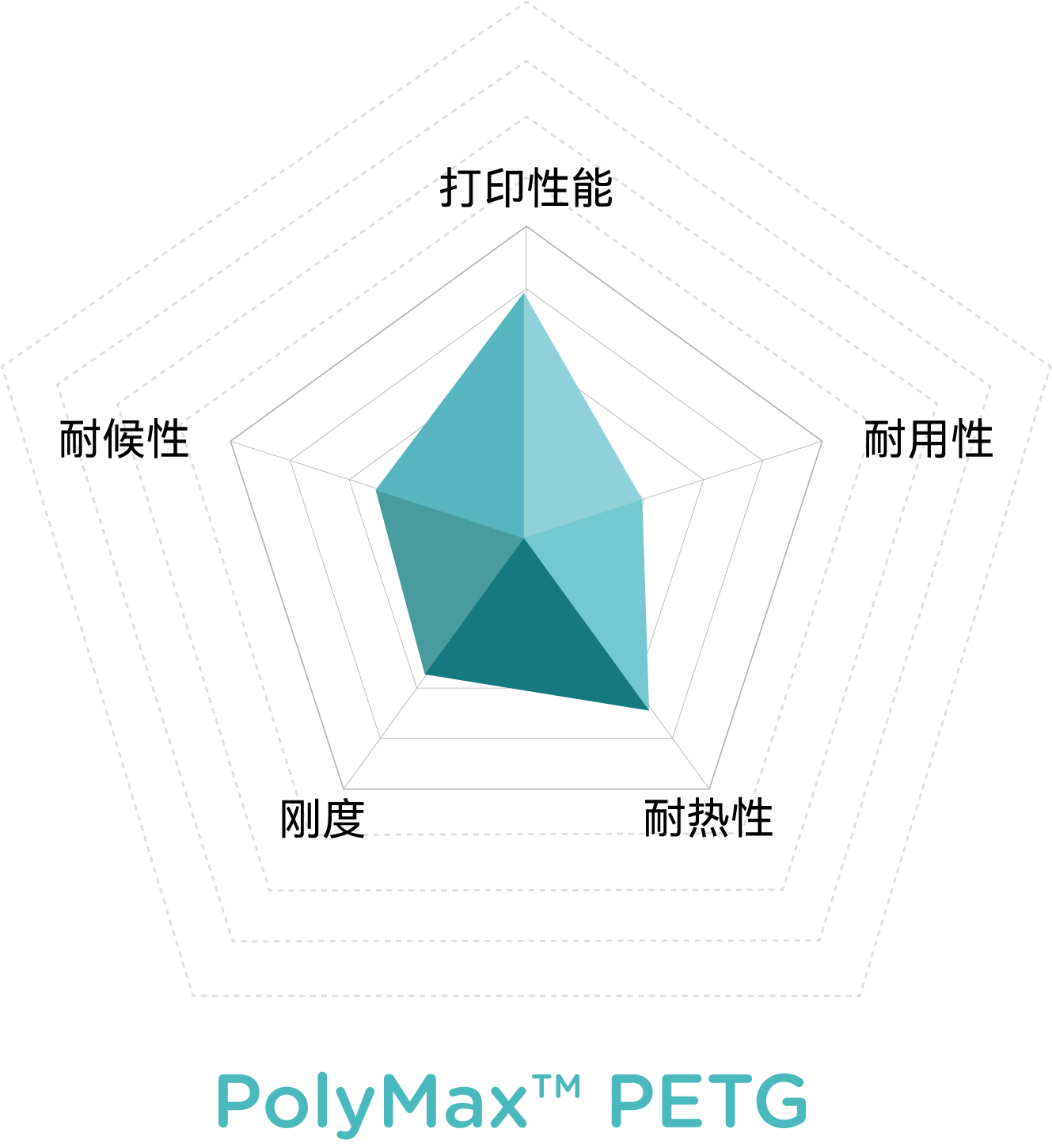

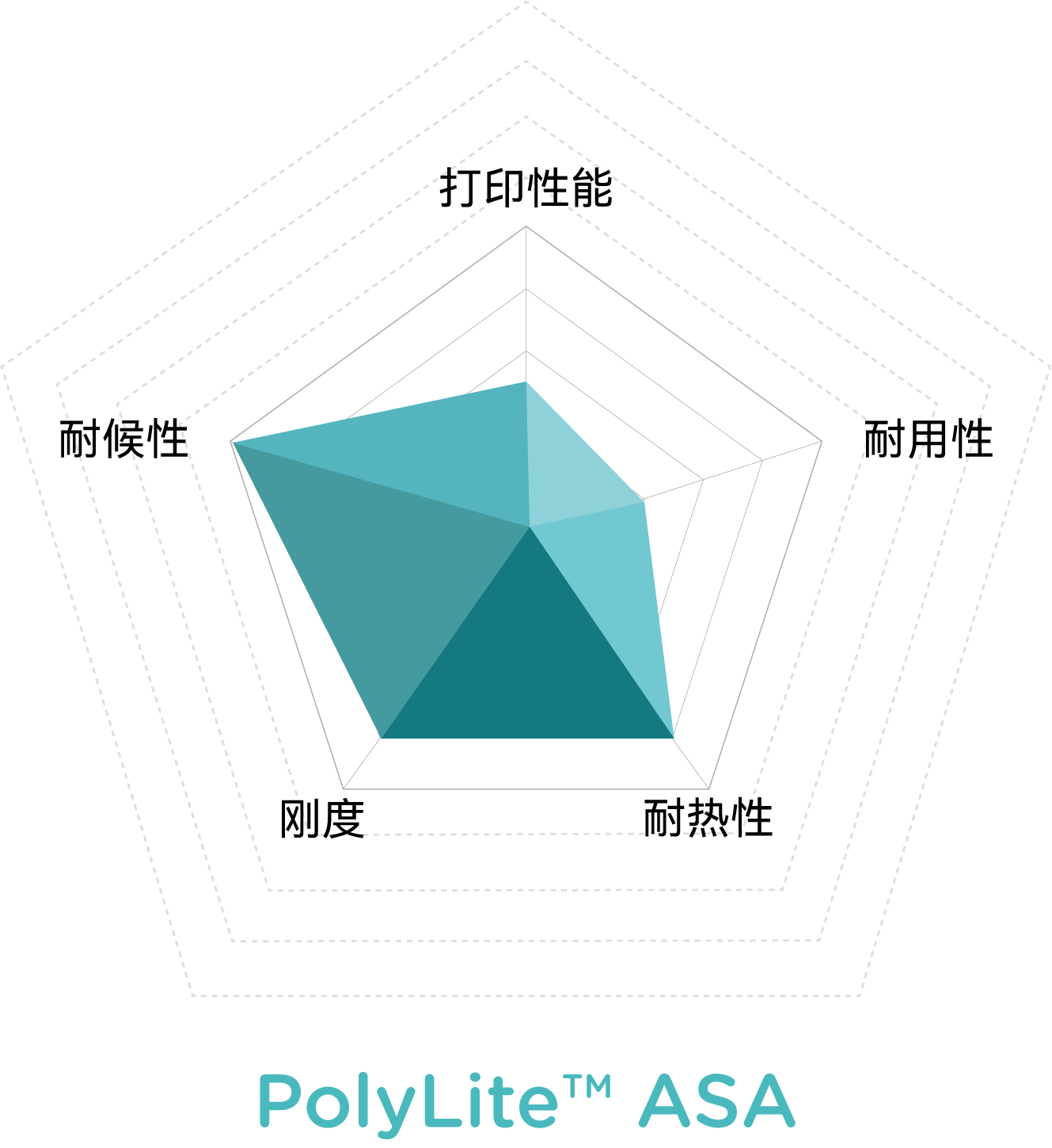

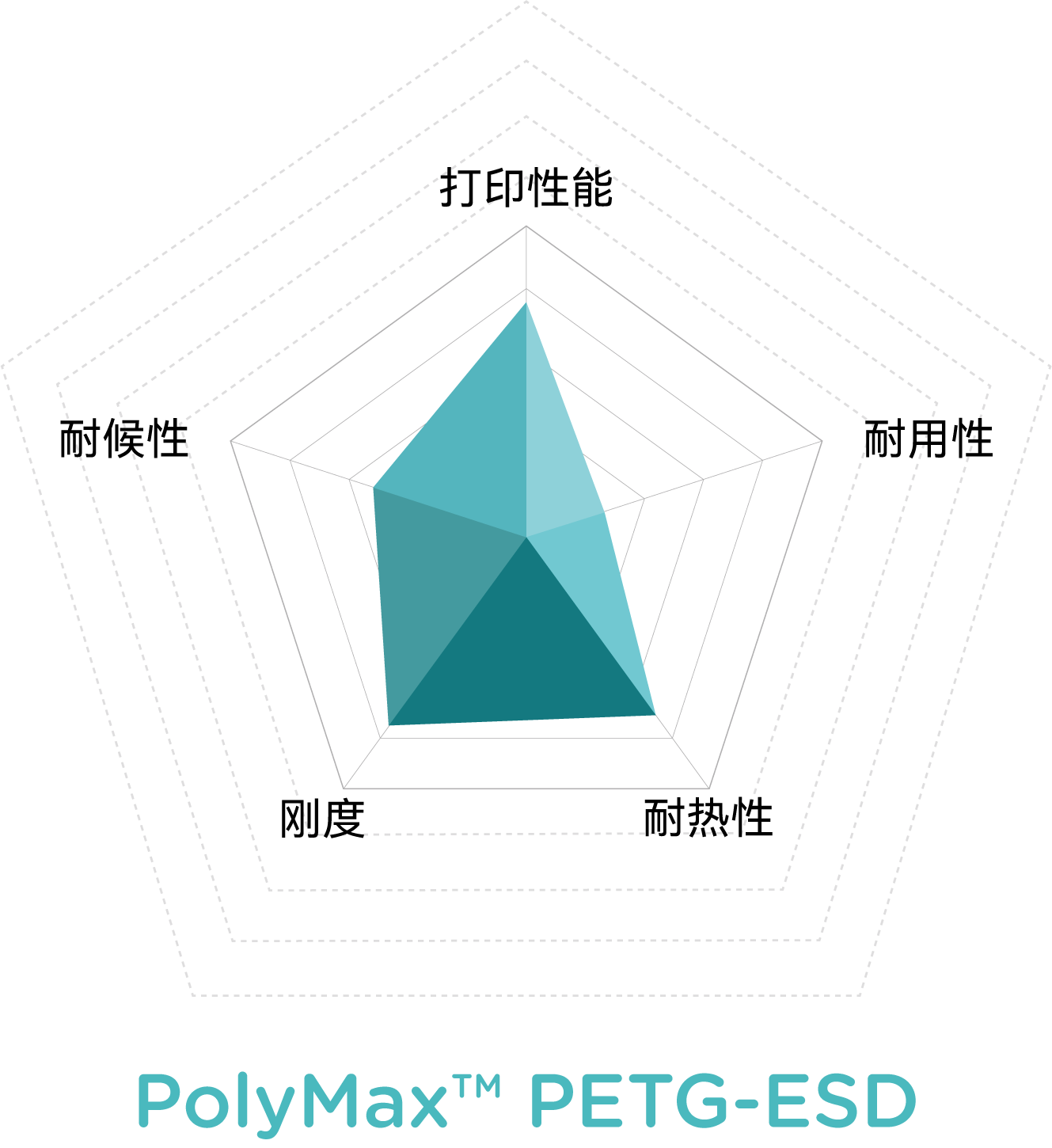

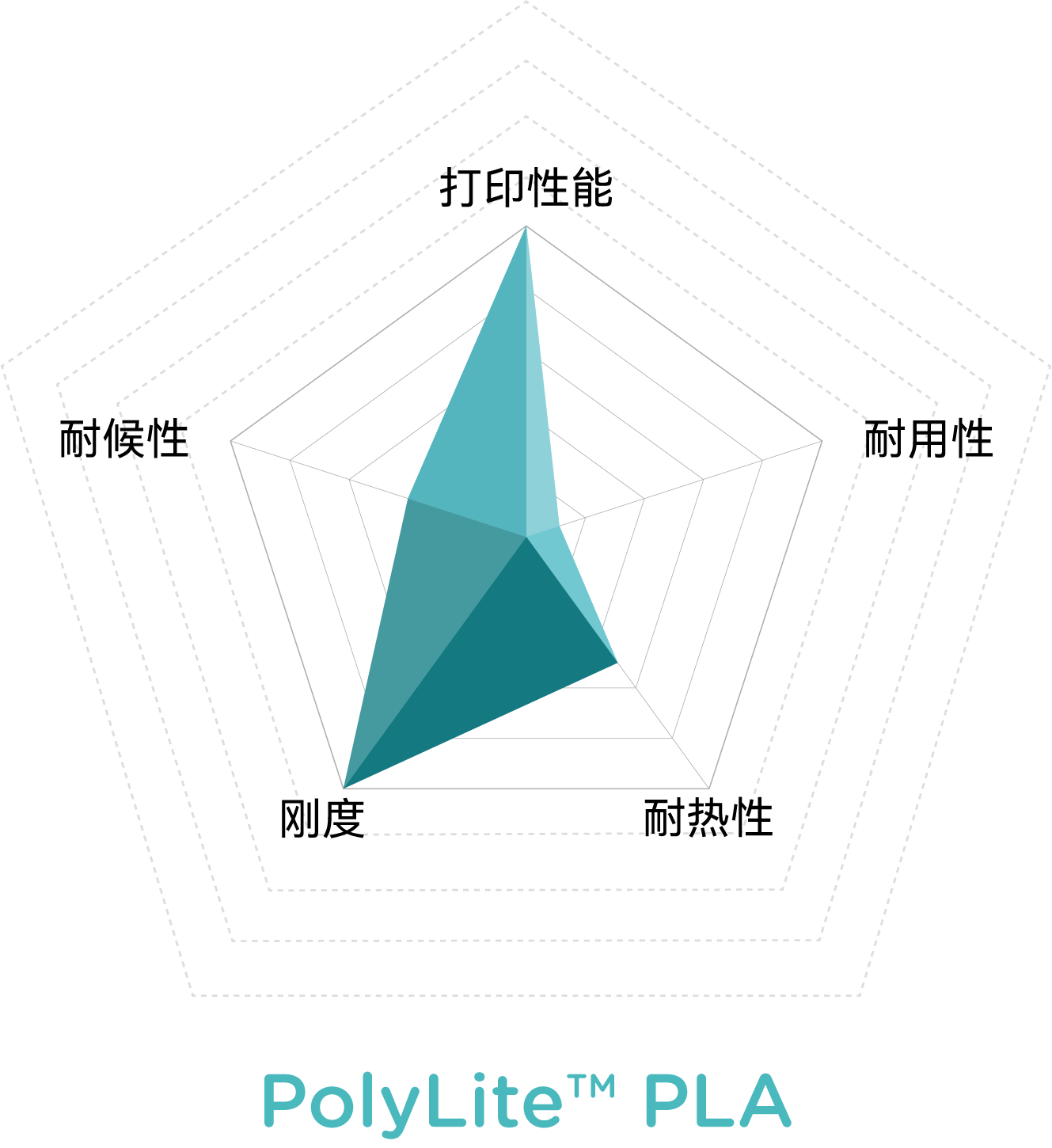

描述: PolyMax™ PLA和PolyMax™ PETG都适用于原型制作。以Manx 7电动超级摩托车为例,综合考虑打印性能、可靠性和韧性,可使用PolyMax™ PLA进行整个车身的原型制作。而N60系列车型中,则使用PolyMax™ PETG进行车身原型制作,因为与PolyMax™ PLA相比,PolyMax™ PETG更易打磨和抛光,比PLA的耐热温度高20°C。这使得Sarolea的外观打印更美观且测试车身部件更专业。

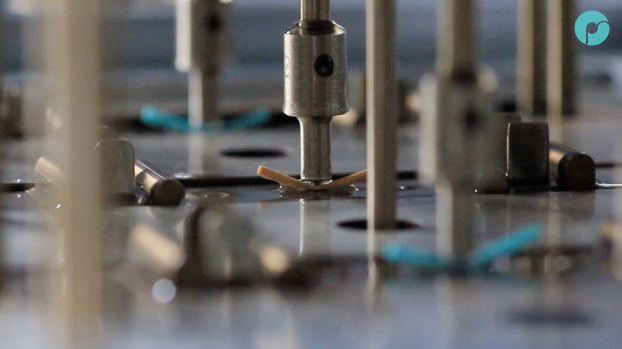

阶段2:生产

应用:模具制作,生产夹具,制造夹具

优势:快速制造定制零件的特定工具,通过内部打印可有效减少生产周期,降低成本。打印负模具时可以直接利用材料进行碳纤维叠层。

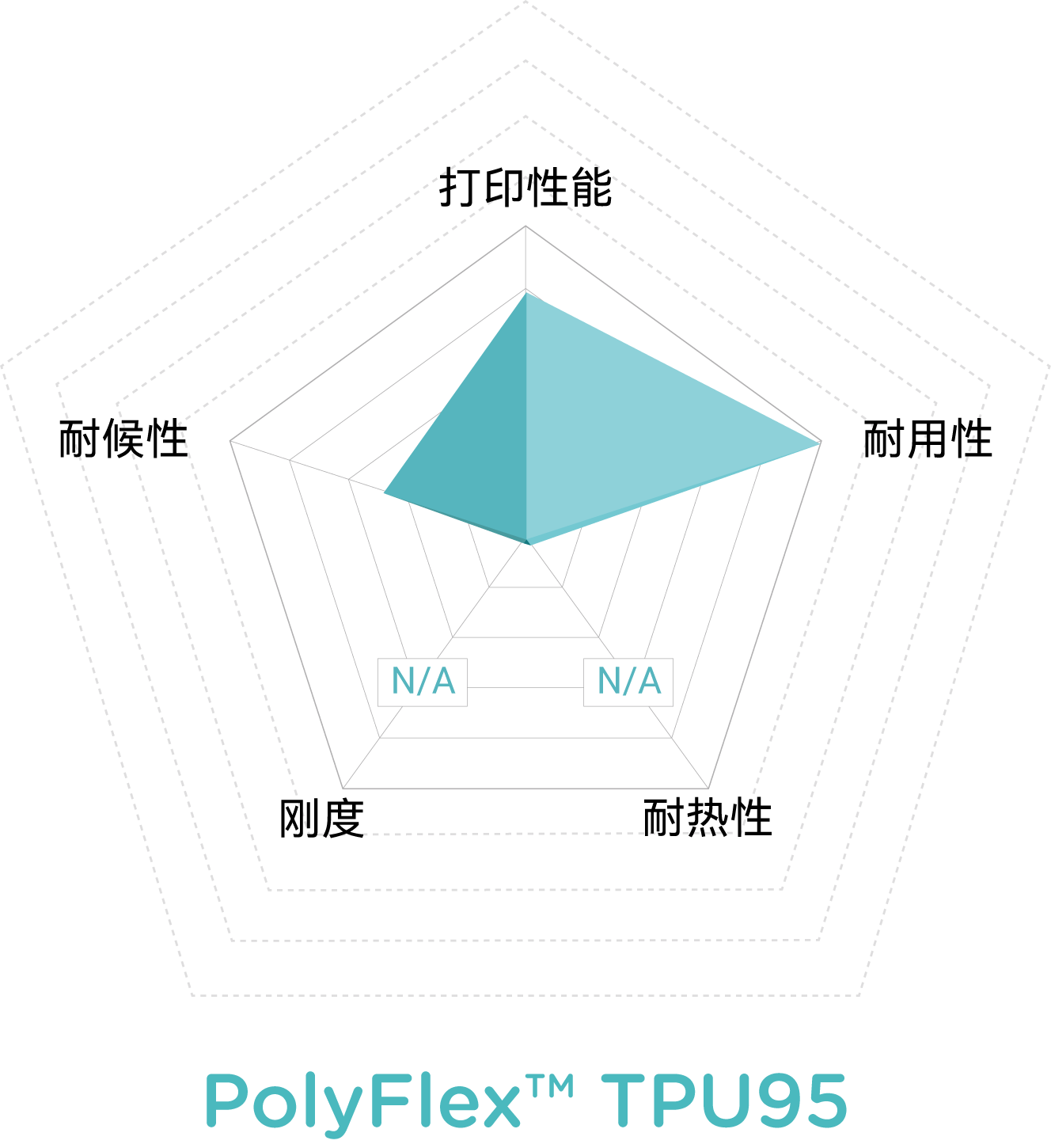

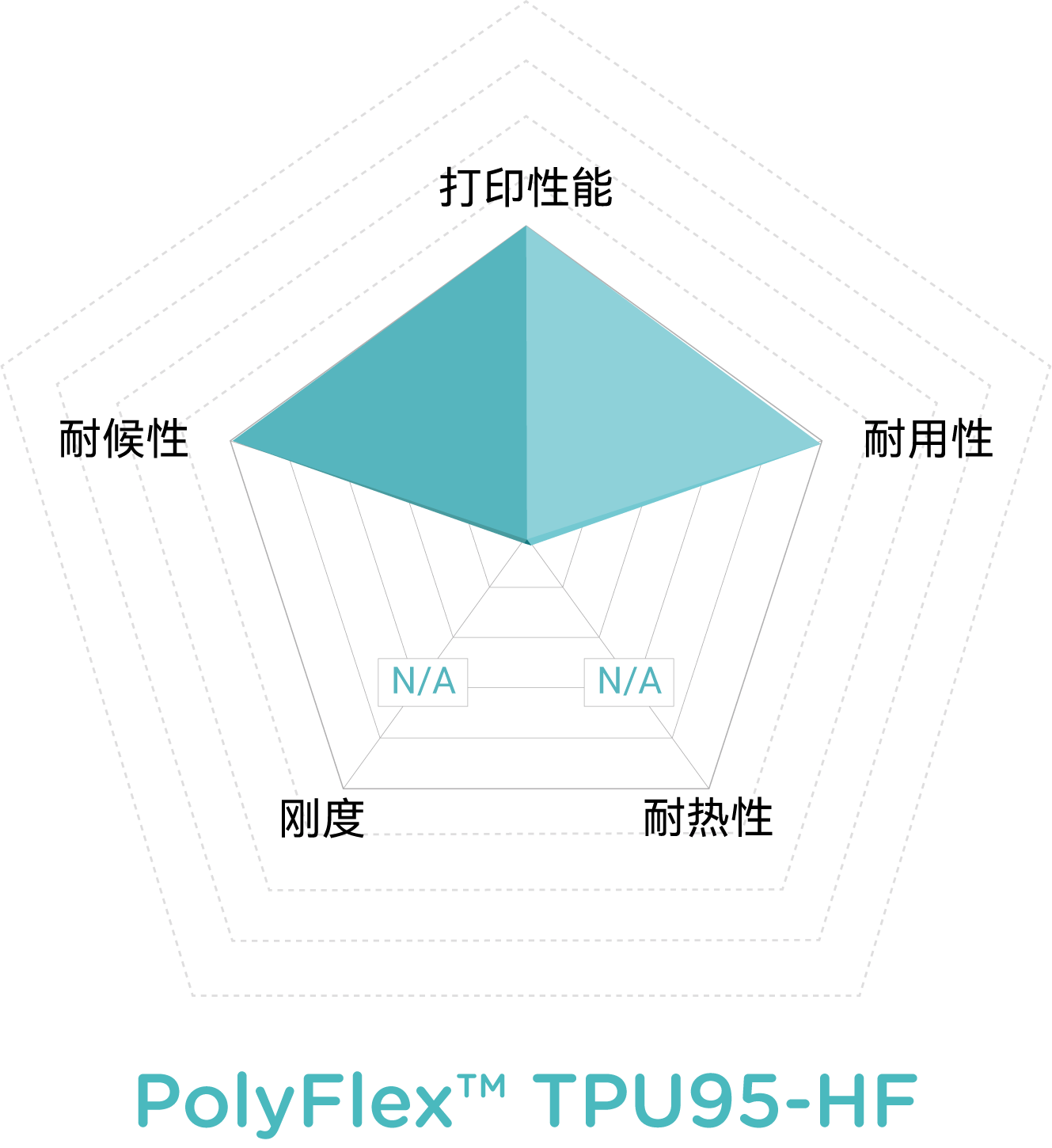

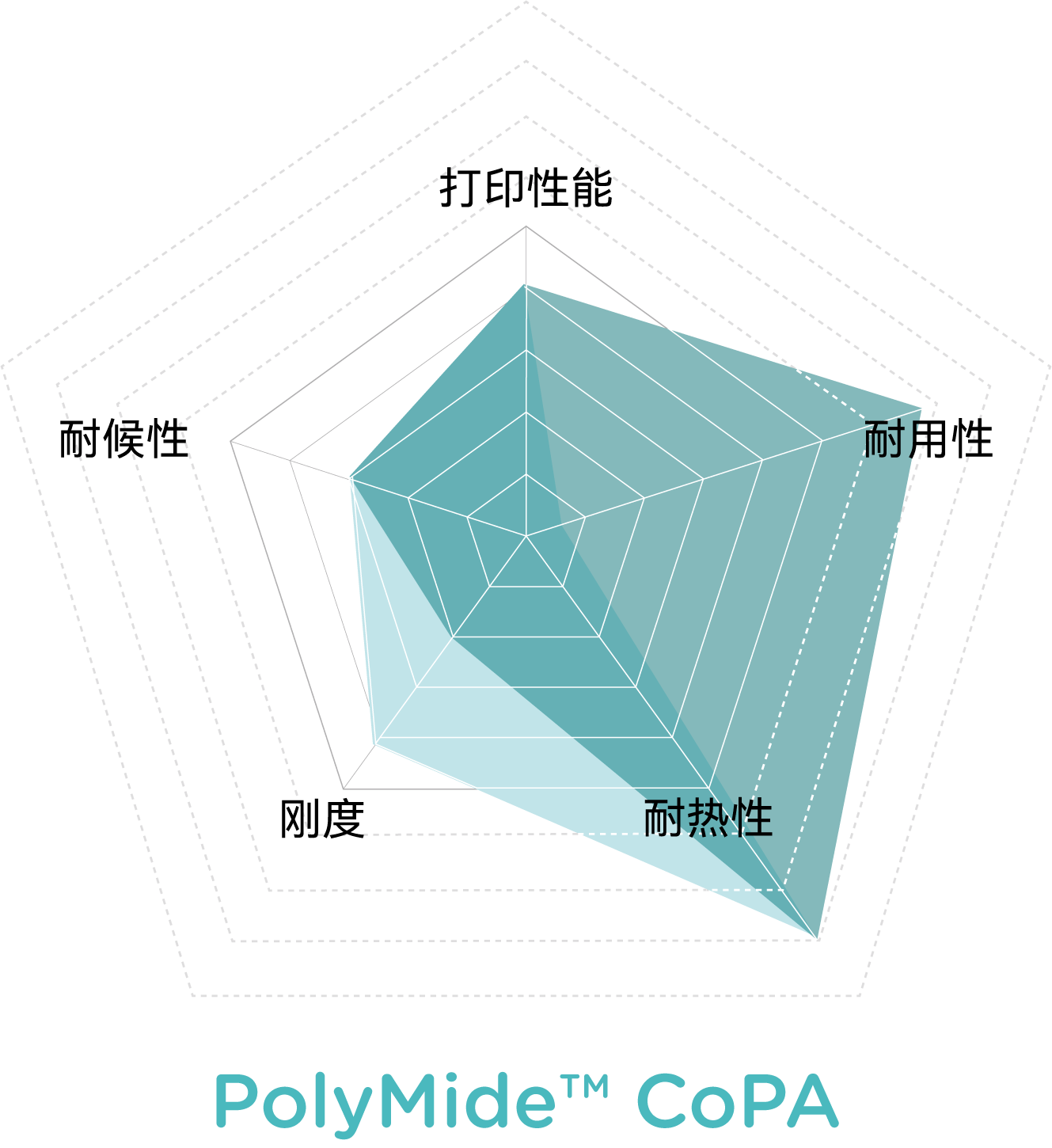

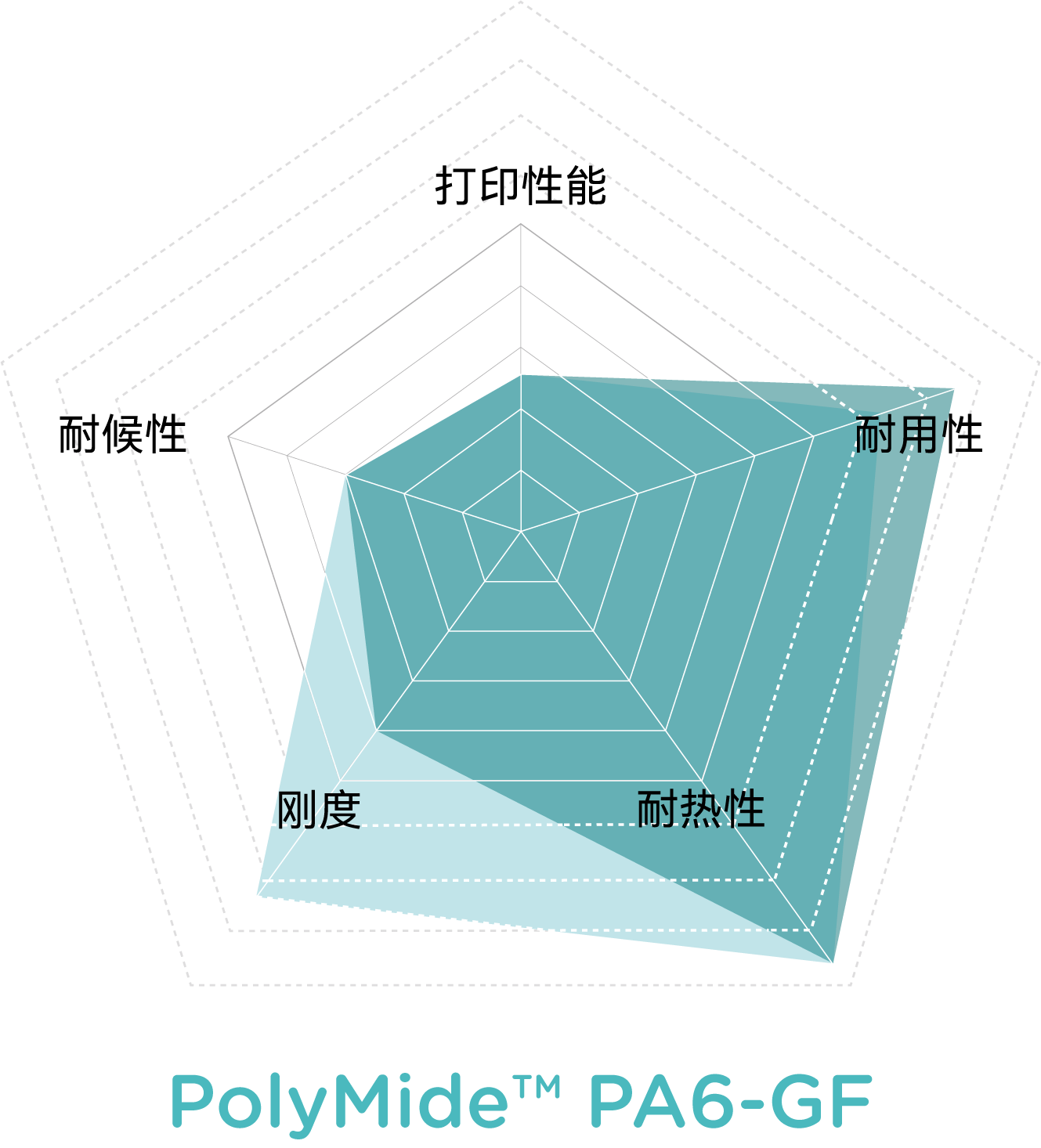

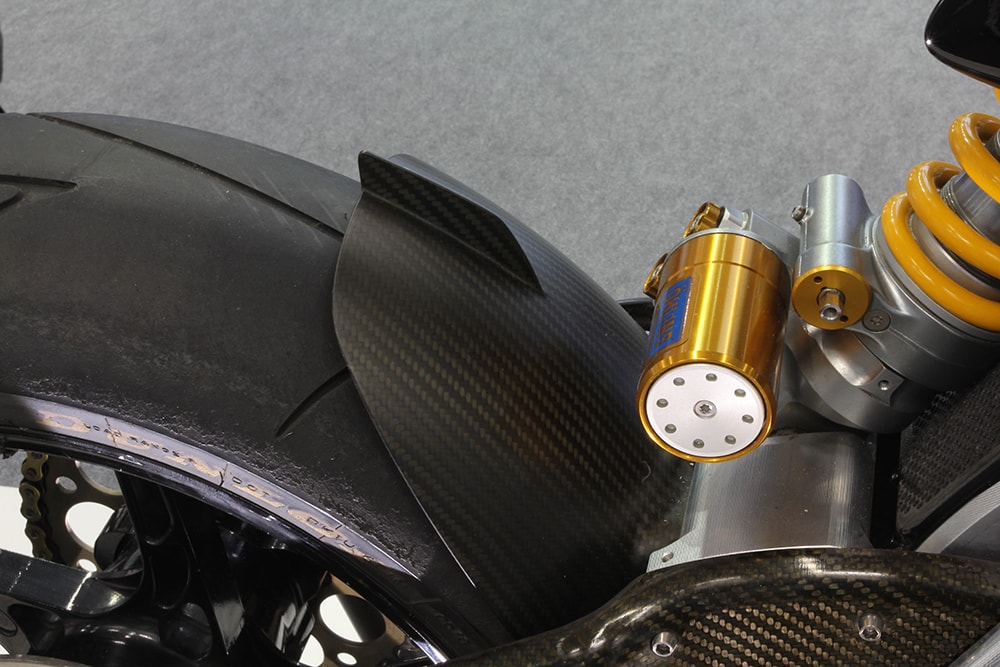

描述:这部分Sarolea选择PolyMide™ CoPA进行模具打印,利用其碳纤维成分制造最终零件。由于Manx 7和N60系列都采用碳纤维单壳车架,需要许多复杂的模具来促成碳纤维叠层。PolyMide™ CoPA能够承受真空固化过程中的高温和压力,是这部分组件材料的不二选择。组装摩托车时,还可以使用PolyMax™ PETG来制作生产工具、夹具和固定装置。

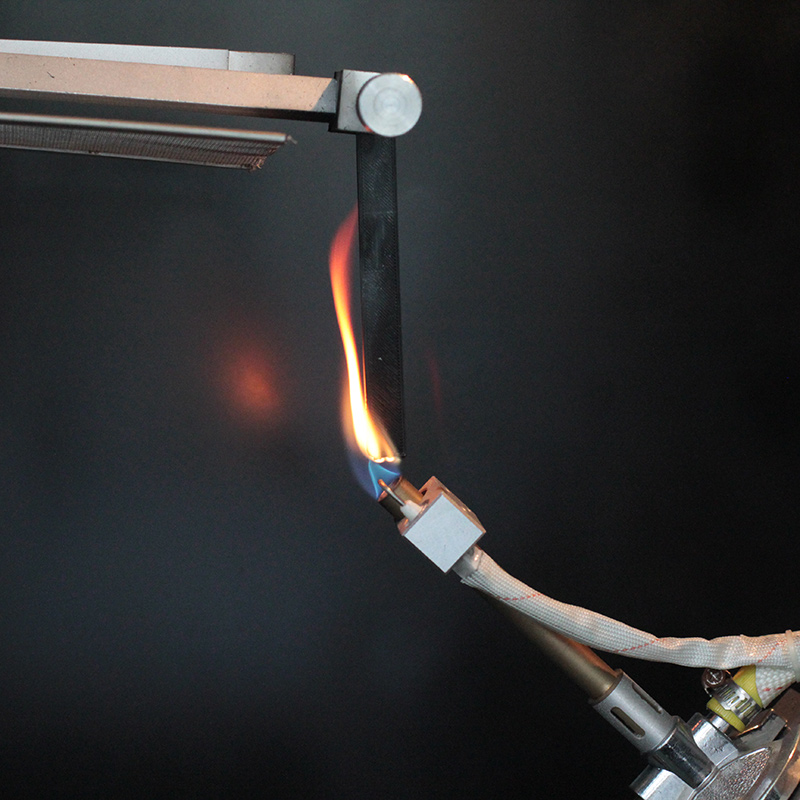

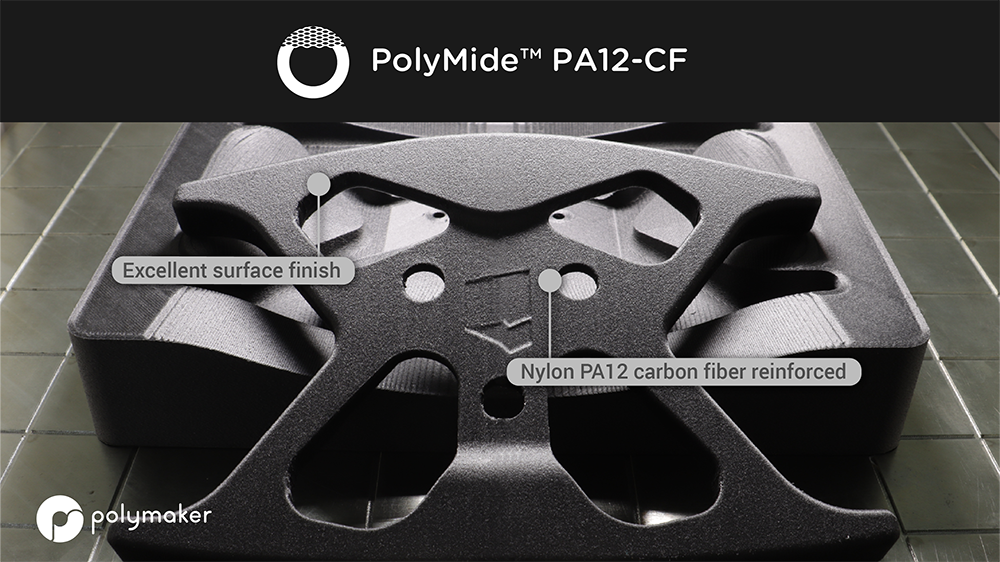

阶段3:售后市场

应用:生产就绪零件,定制和备件

优势:使用先进材料打印成品零件,为现有零件提供全定制服务,保持备件的数据库完整。

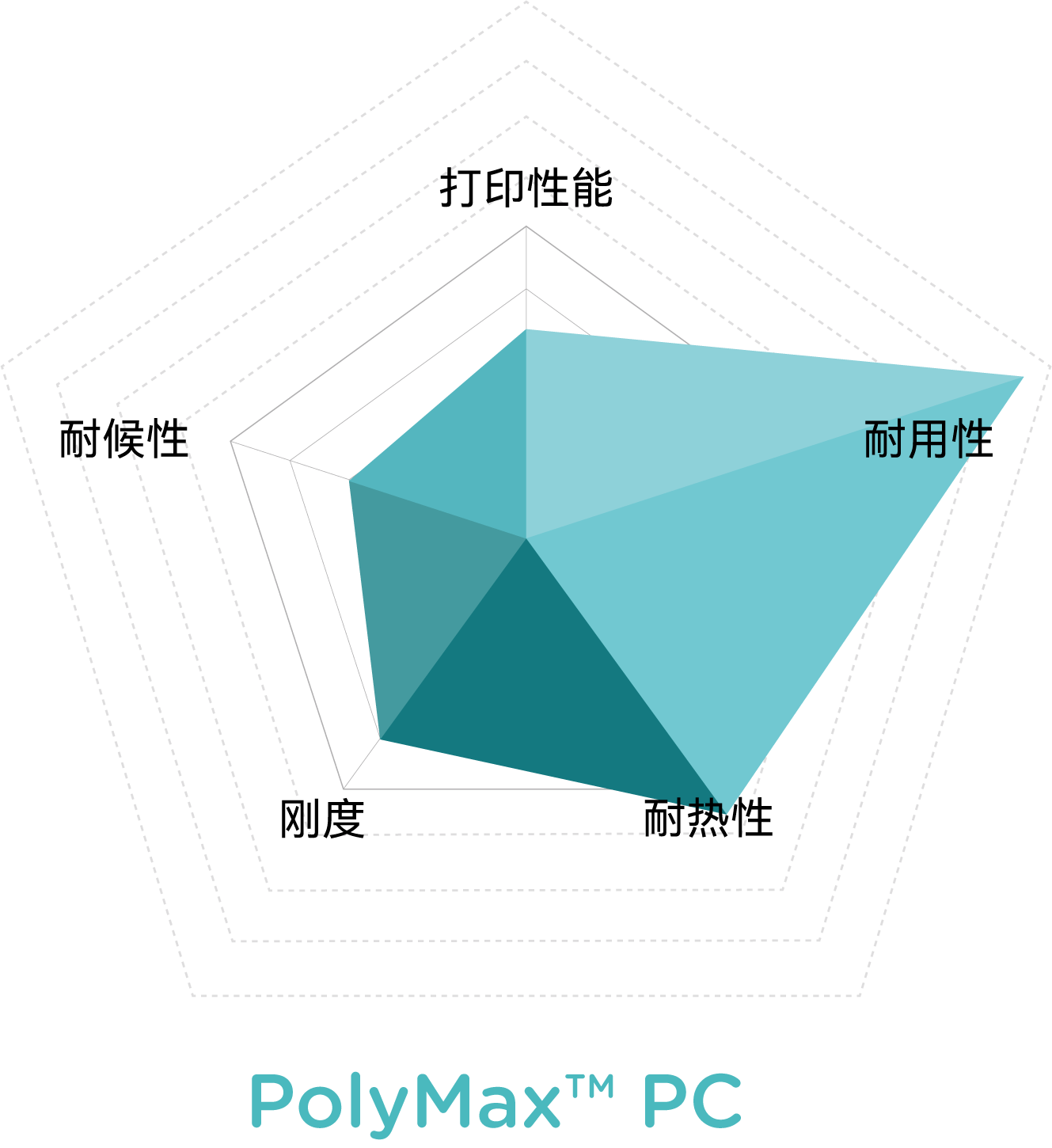

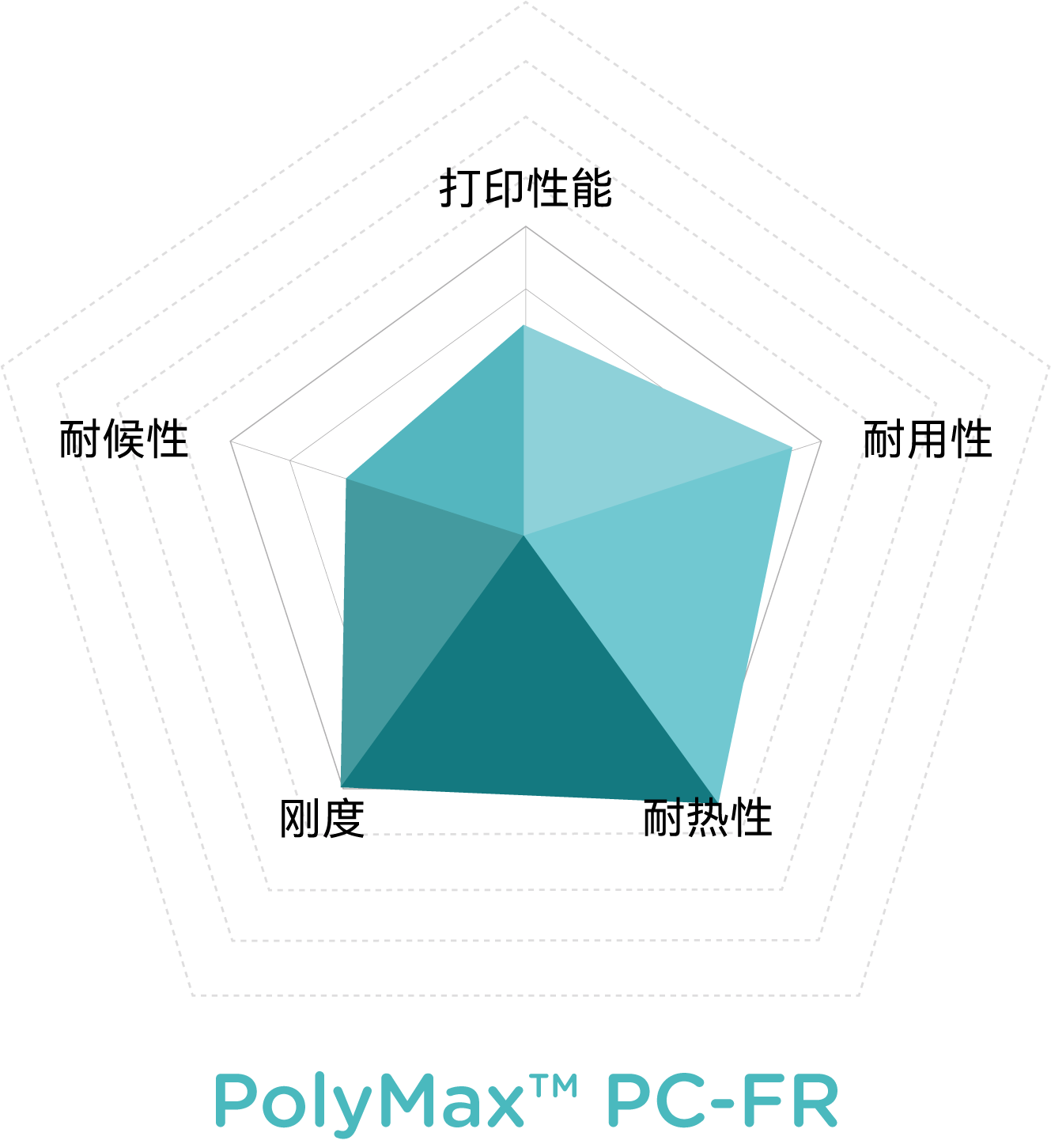

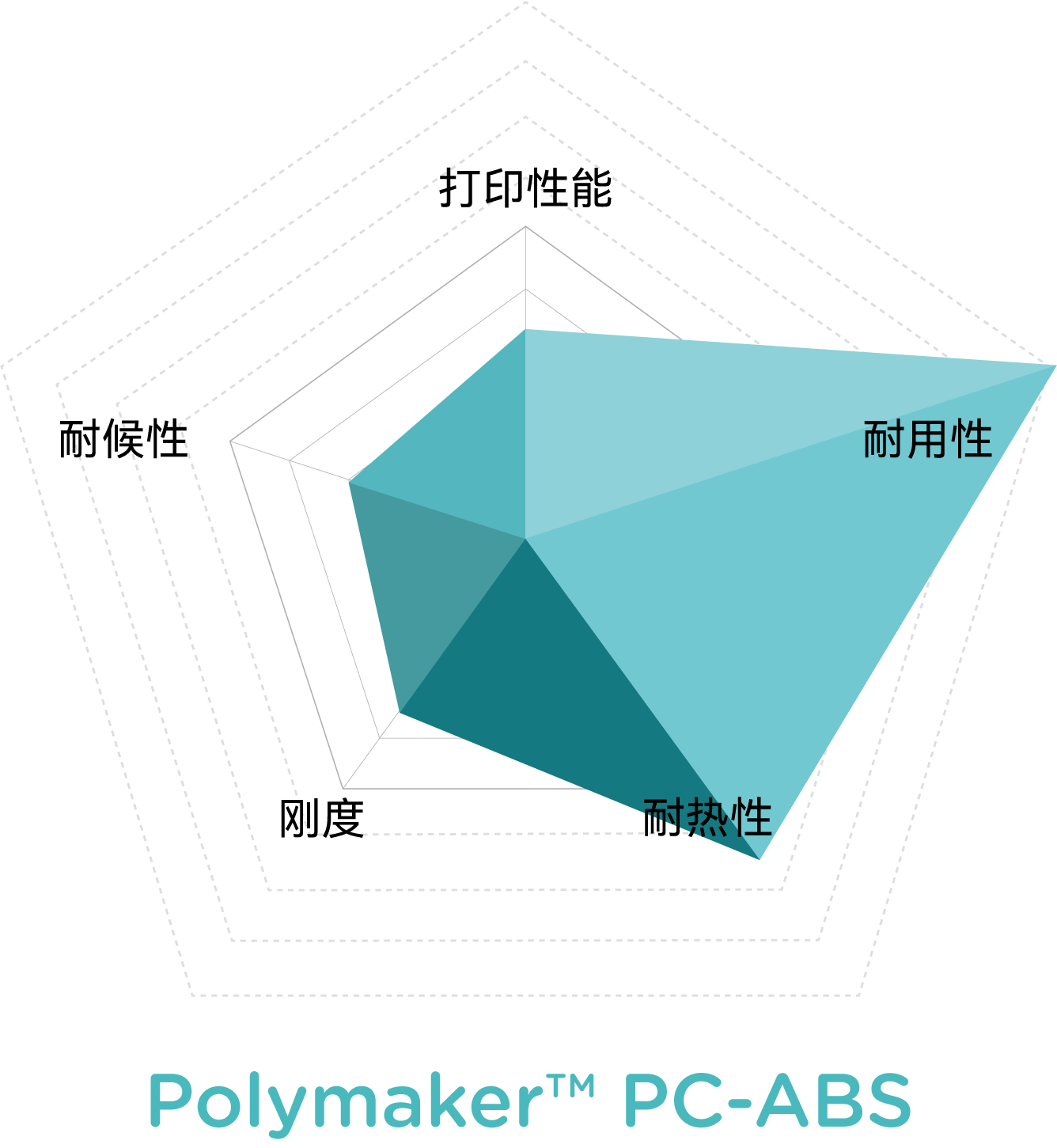

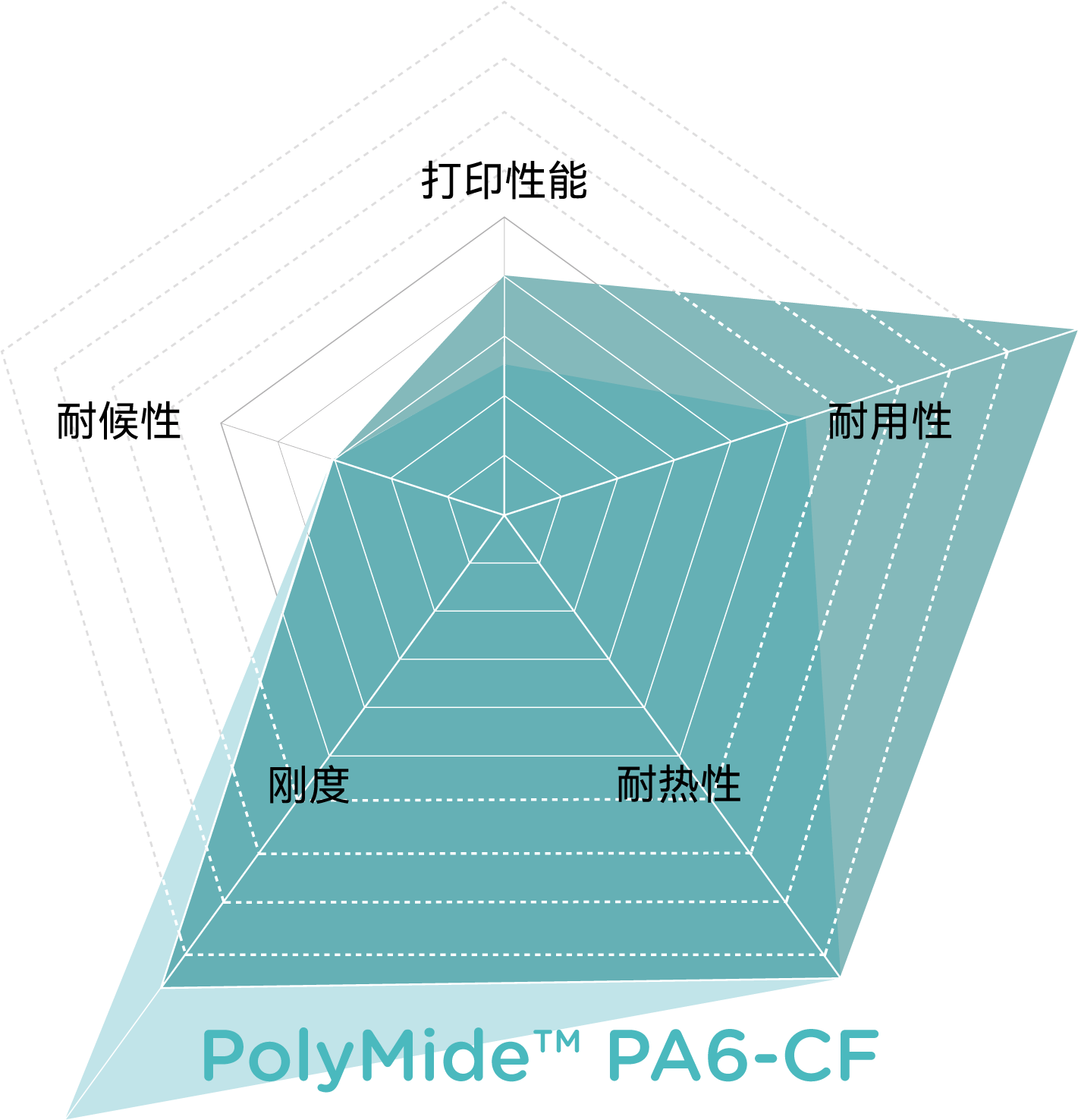

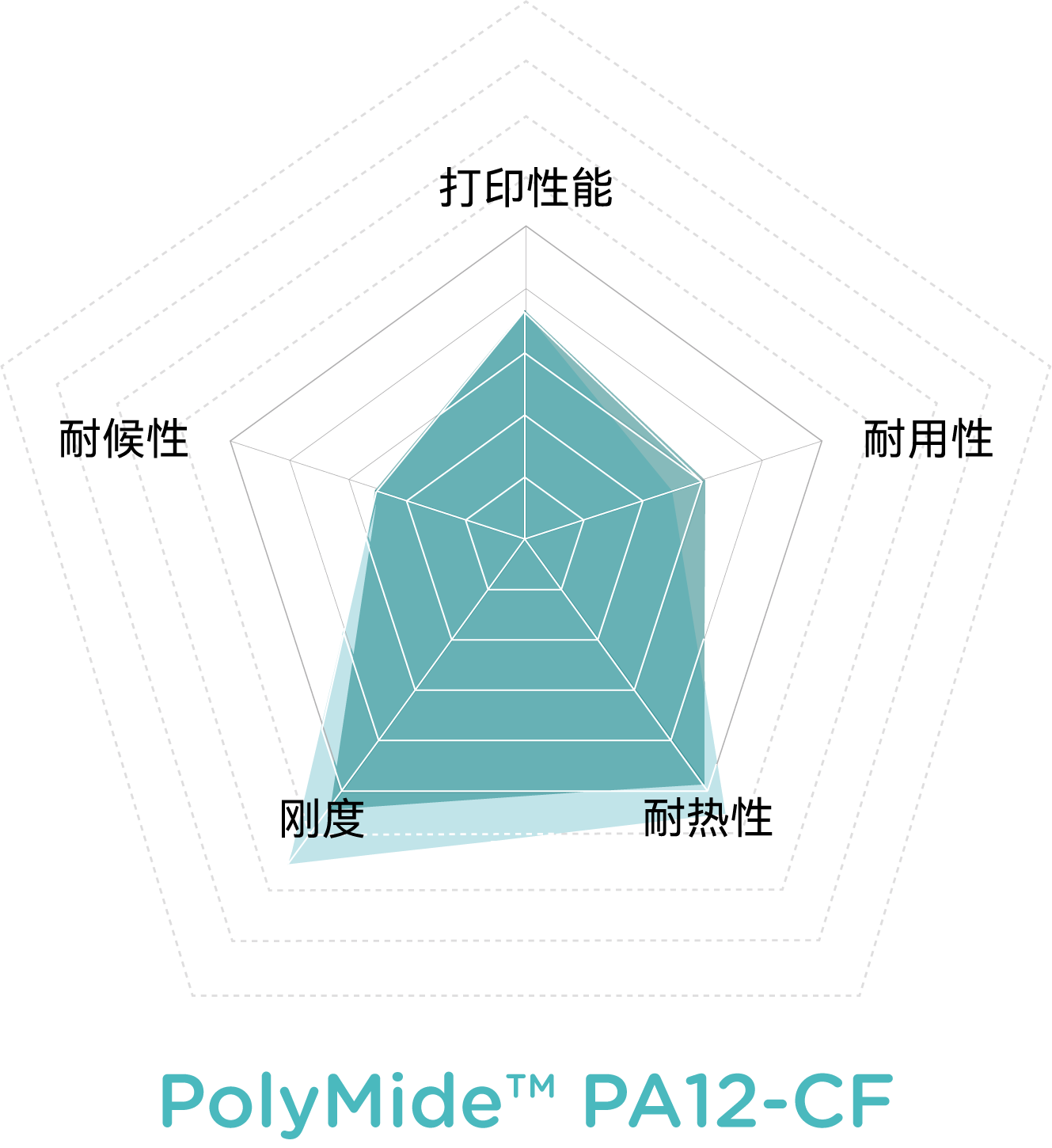

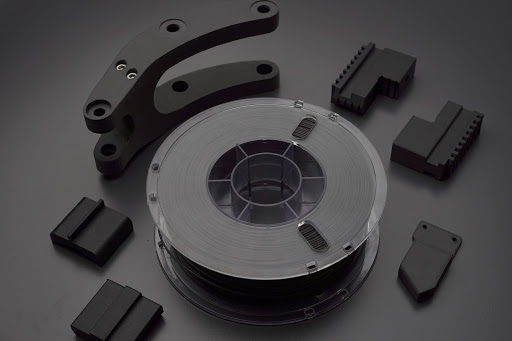

描述:Sarolea在最终生产中使用了许多Polymaker提供的先进材料来进行零件的定制与3D打印,包括在高速气流中广泛使用的PolyMide™ PA6-CF,以及作为定制电池内的电池支架的Polymaker™ PC-PBT,还有阻燃材料PolyMax™ PC-FR可用于打印高压电路和必要的电线的夹具和固定装置。

从与Sarolea合作中可以发现,Polymaker的材料不仅适用于原型制作,而且在摩托车零件的制造和终端生产中也能独树一帜。两家公司之间的技术合作伙伴关系使得Sarolea能够持续推动摩托车电动化进程。