PLA

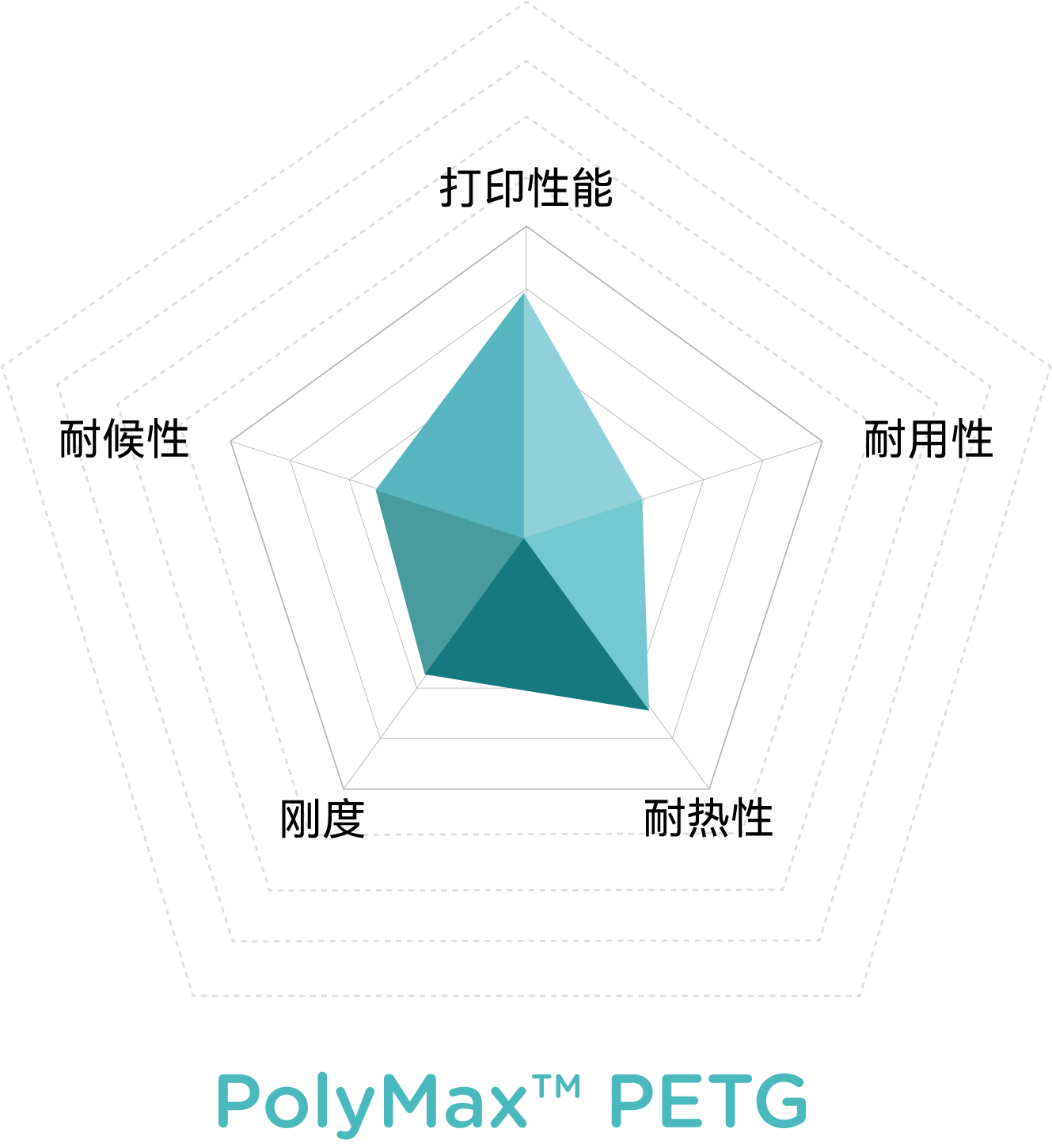

PETG

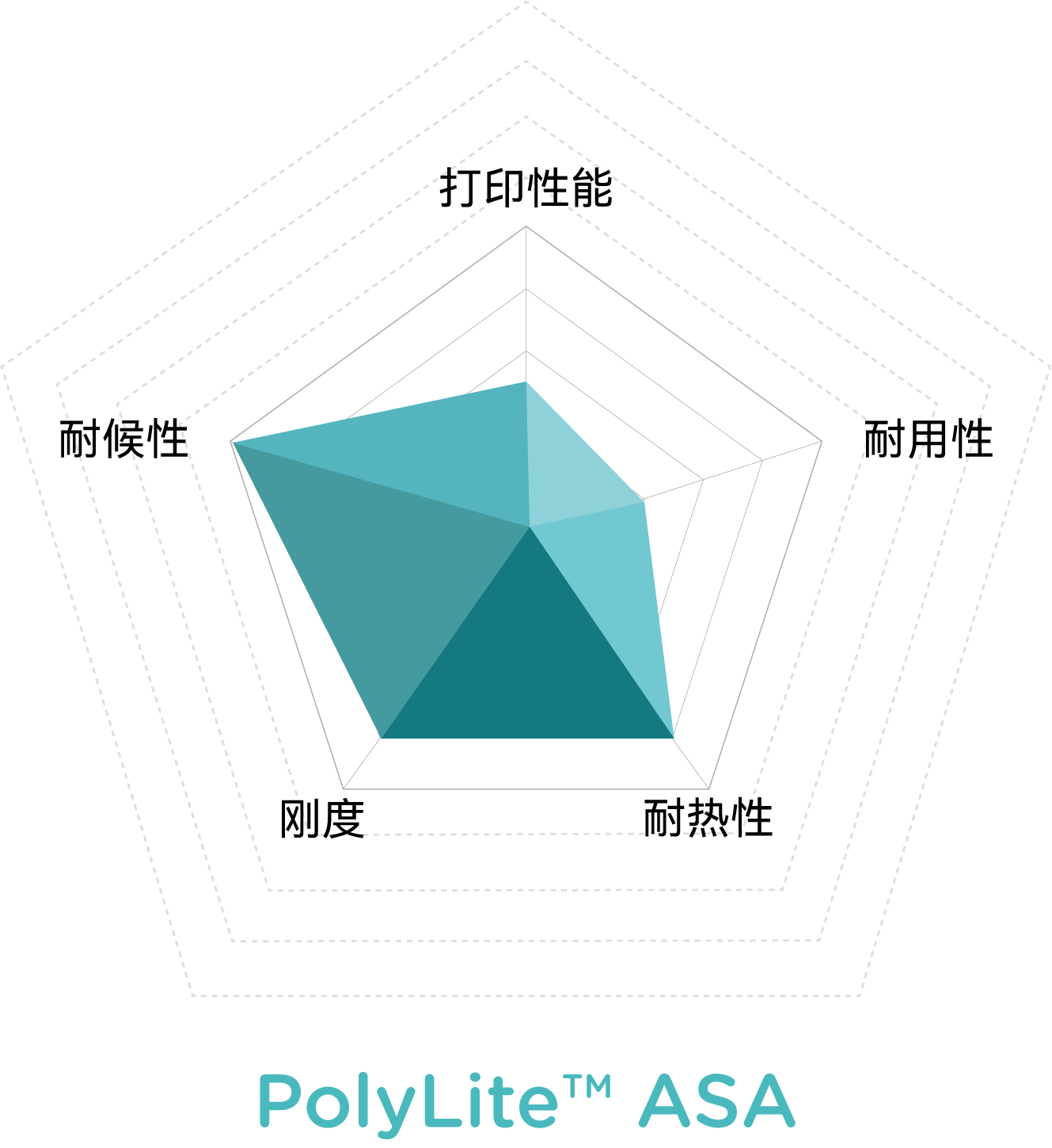

ABS/ASA

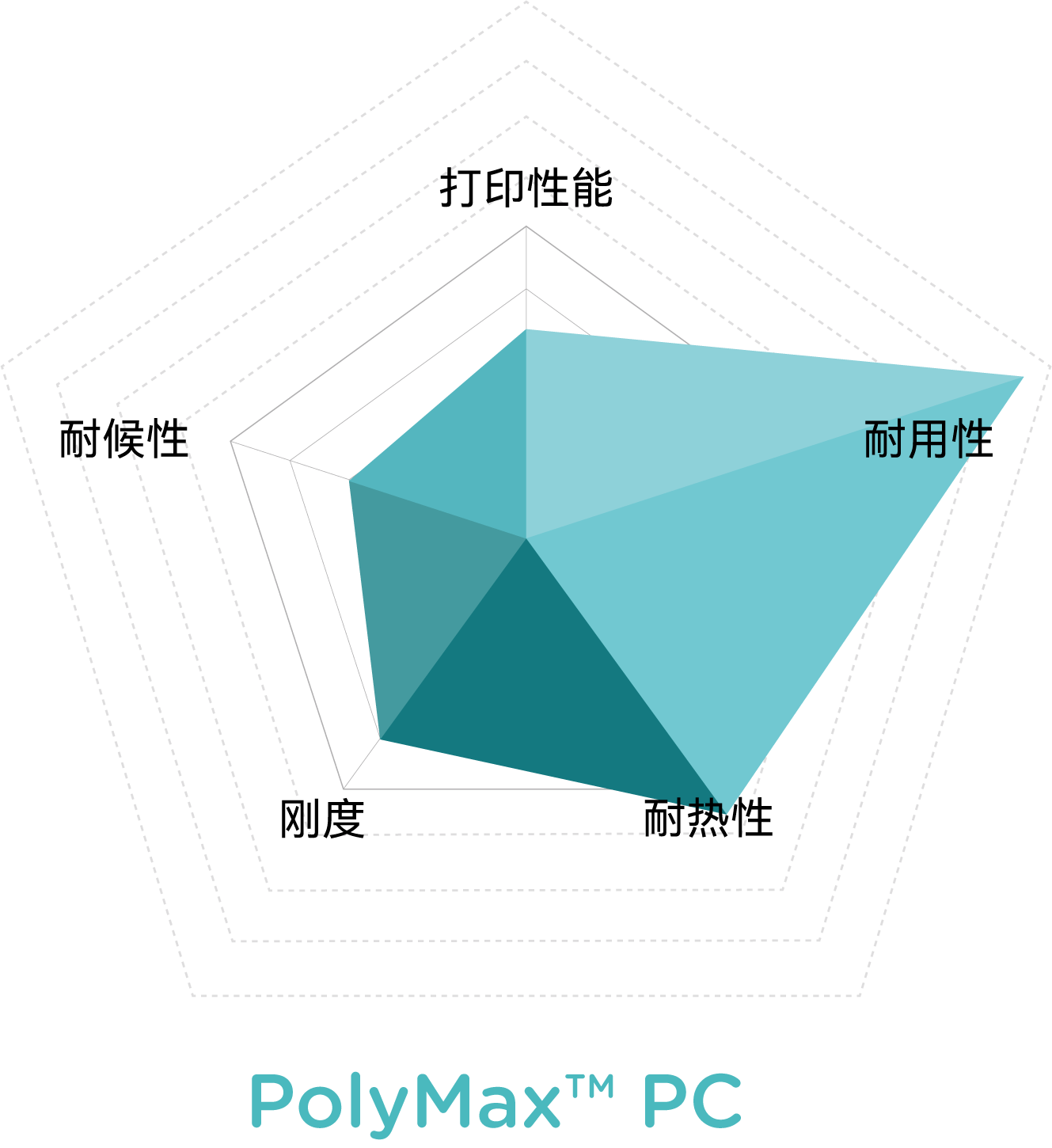

PC

PA(Nylon)

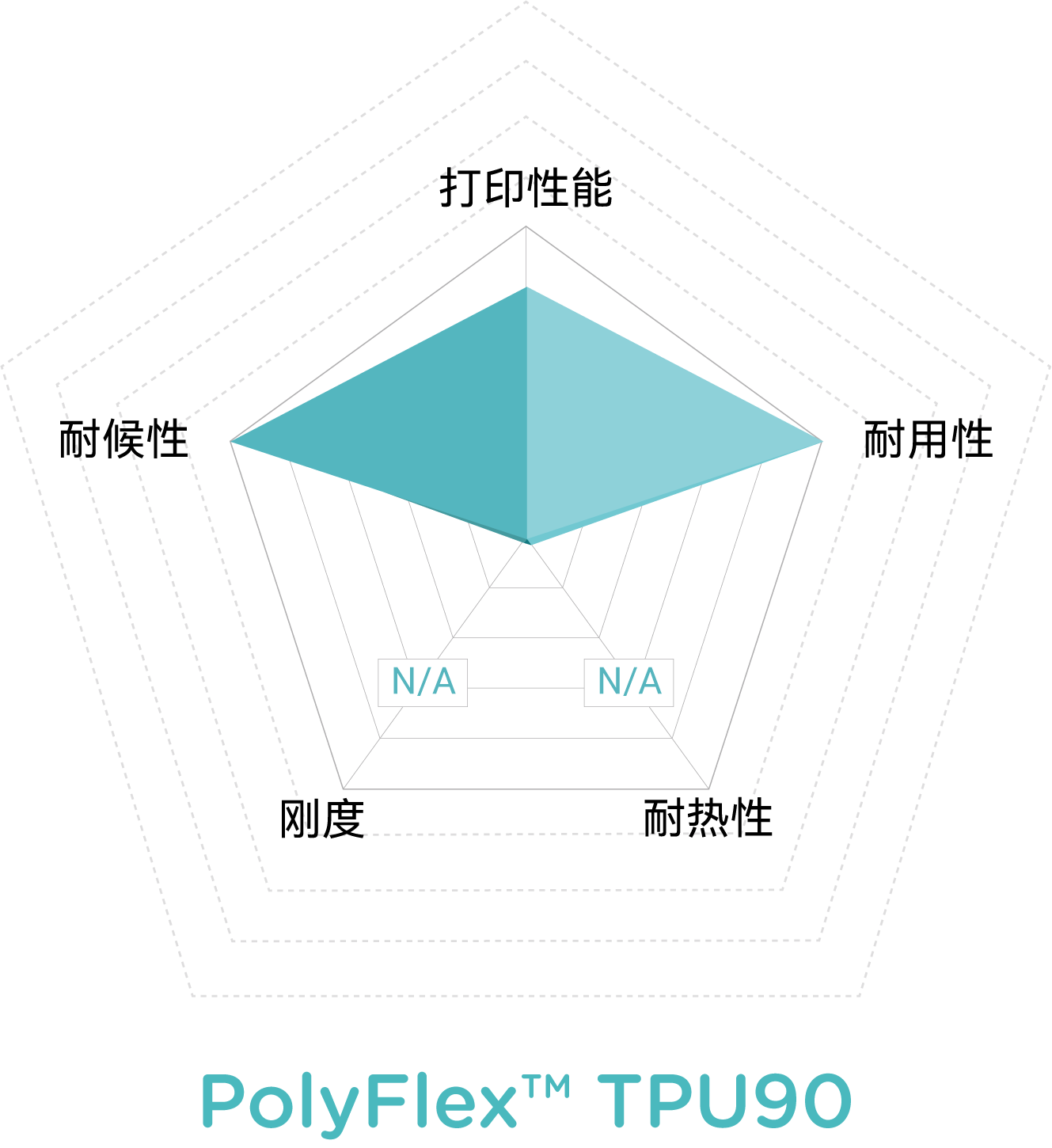

TPU

PVB

Support

材料对比

PolySonic™ PLA

高速 PLA

高精度

高精度

PolySonic™ PLA Pro

高速 PLA

高韧性

高韧性

PolyTerra™ PLA

环保PLA

丰富的色彩和效果

丰富的色彩和效果

PolyTerra™ PLA+

比PolyTerra™ PLA更高的刚性

珠光的表面质感

珠光的表面质感

PolyTerra™ Edition-R

黑色哑光质感

环保PLA

环保PLA

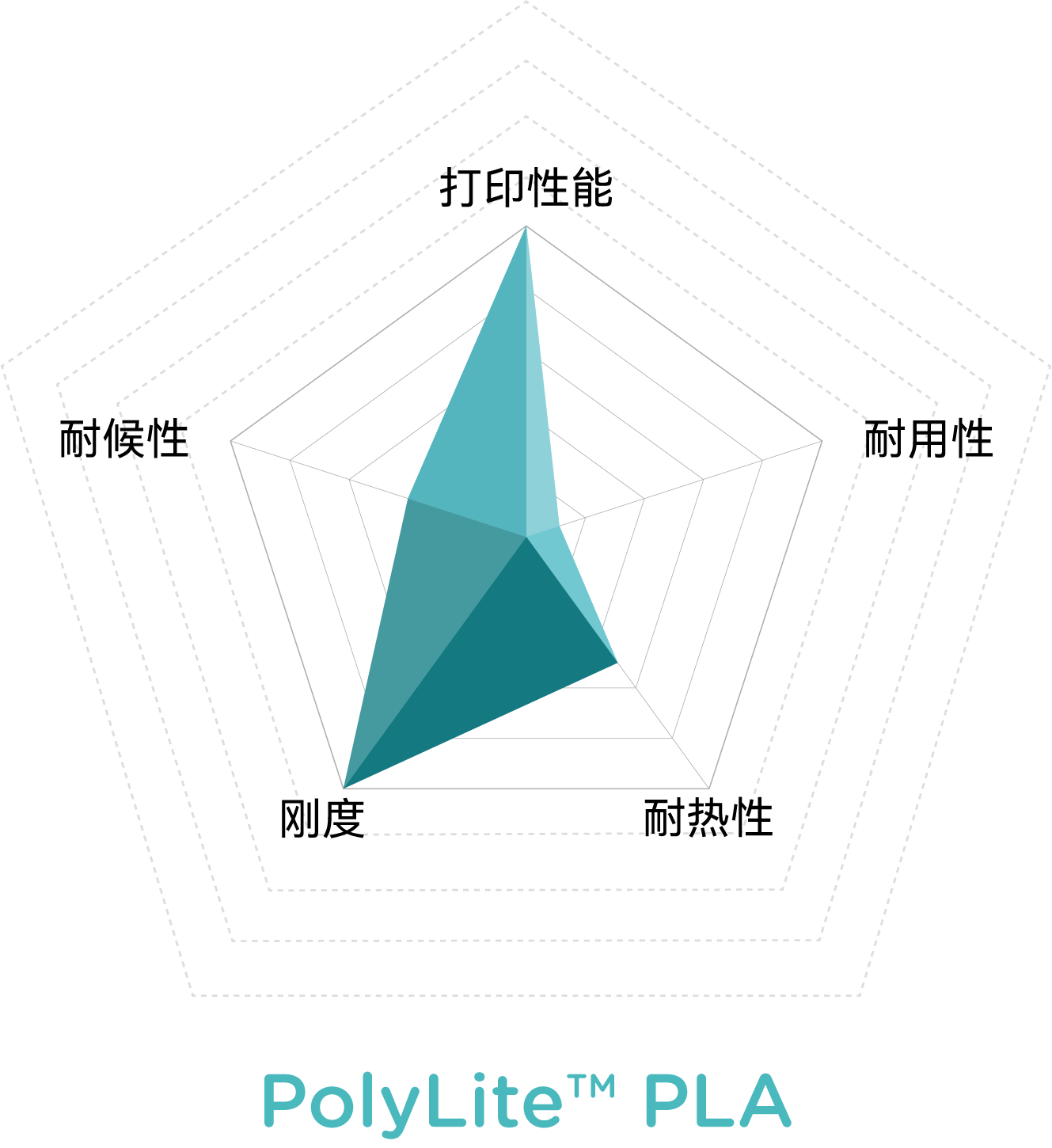

PolyLite™ PLA

高品质PLA

高模量&高可靠性

高模量&高可靠性

PolyLite™ PLA Pro

刚韧平衡的PLA

可靠性高

可靠性高

PolyLite™ PLA-CF

碳纤维增强PLA

高尺寸精度

高尺寸精度

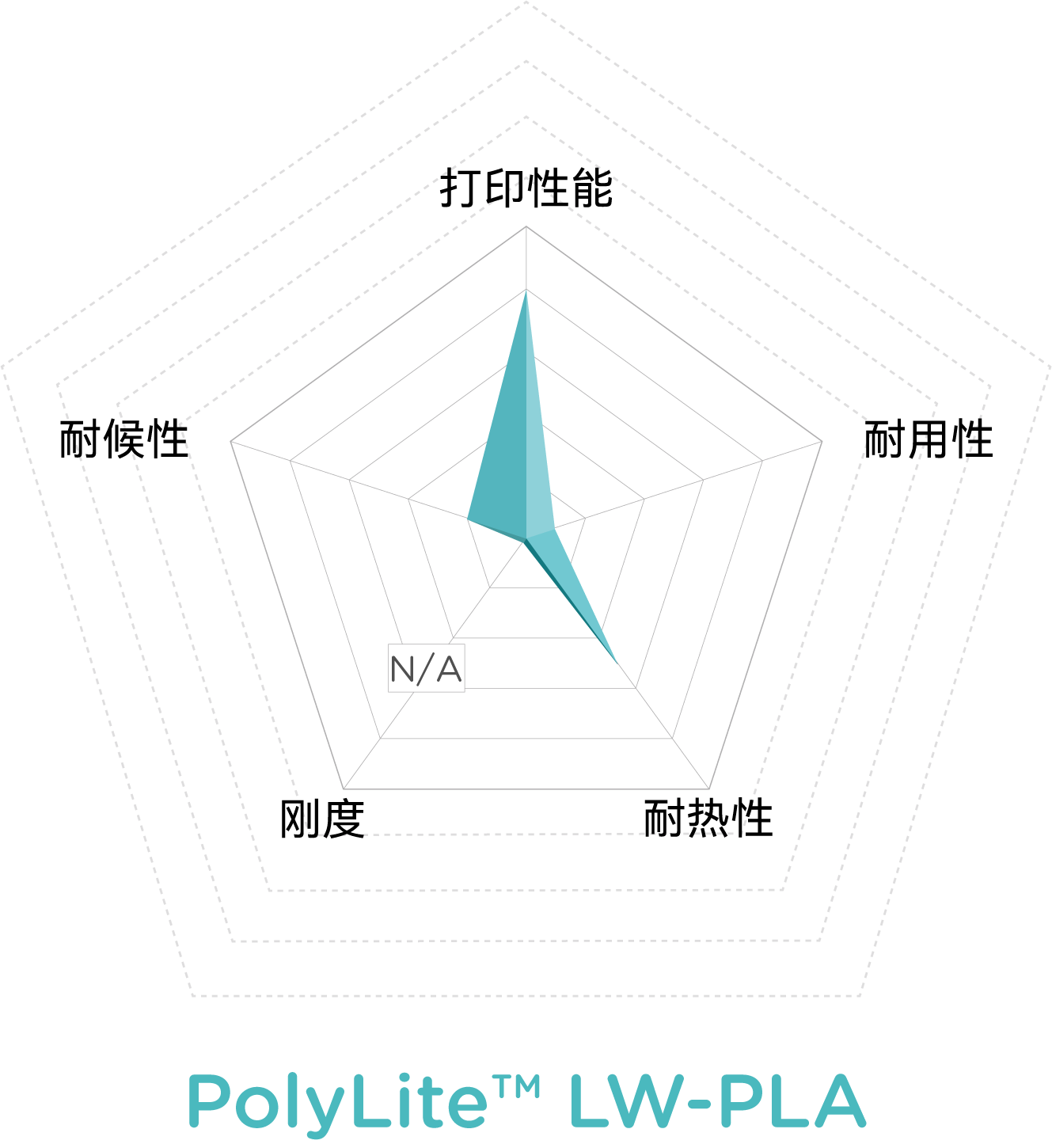

PolyLite™ LW-PLA

轻质PLA

相当于常规PLA密度的70%

相当于常规PLA密度的70%

PolyLite™ CosPLA

易于打磨

优异的着色能力

优异的着色能力

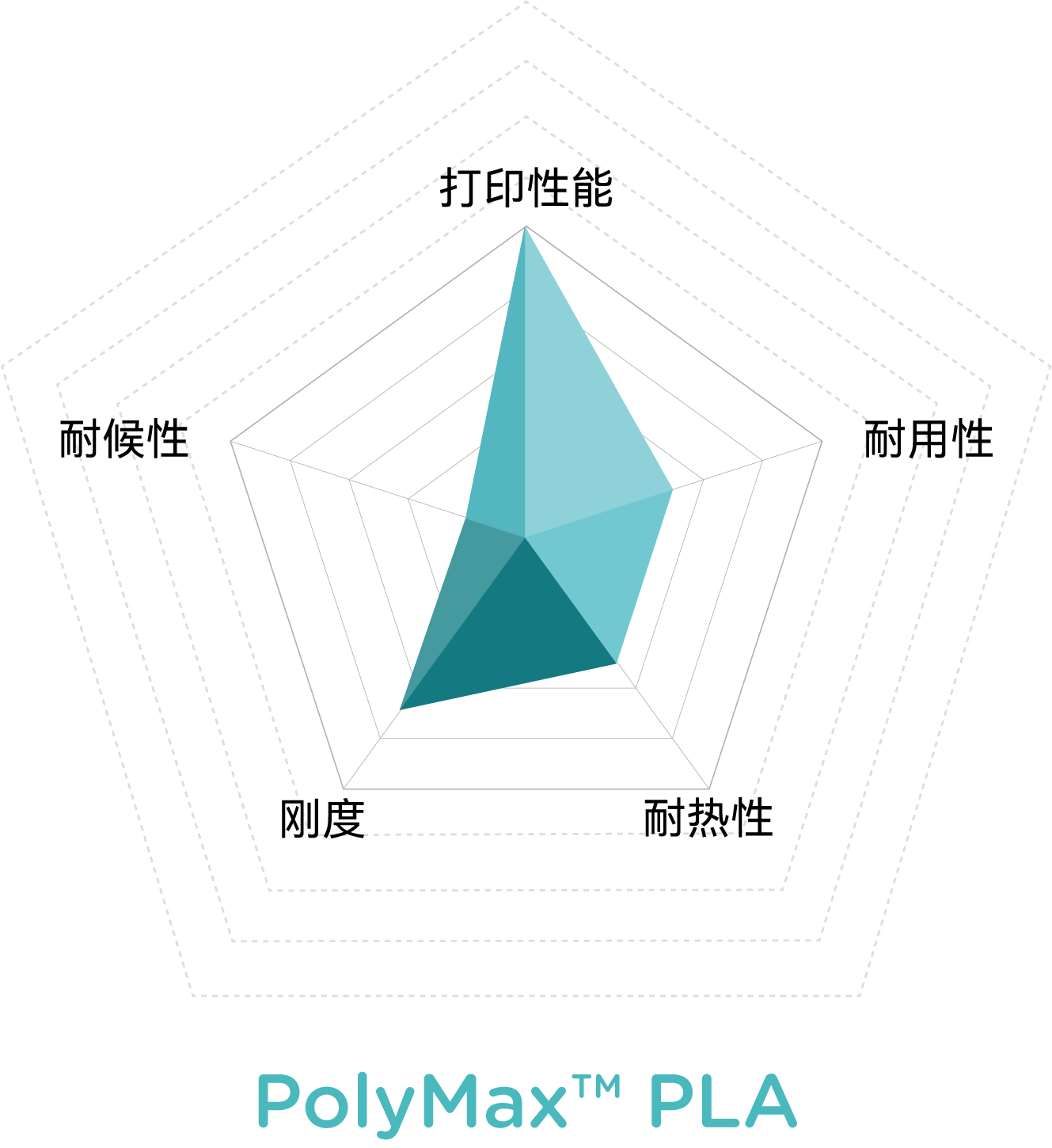

PolyMax™ PLA

韧性超越ABS

易于打印

易于打印

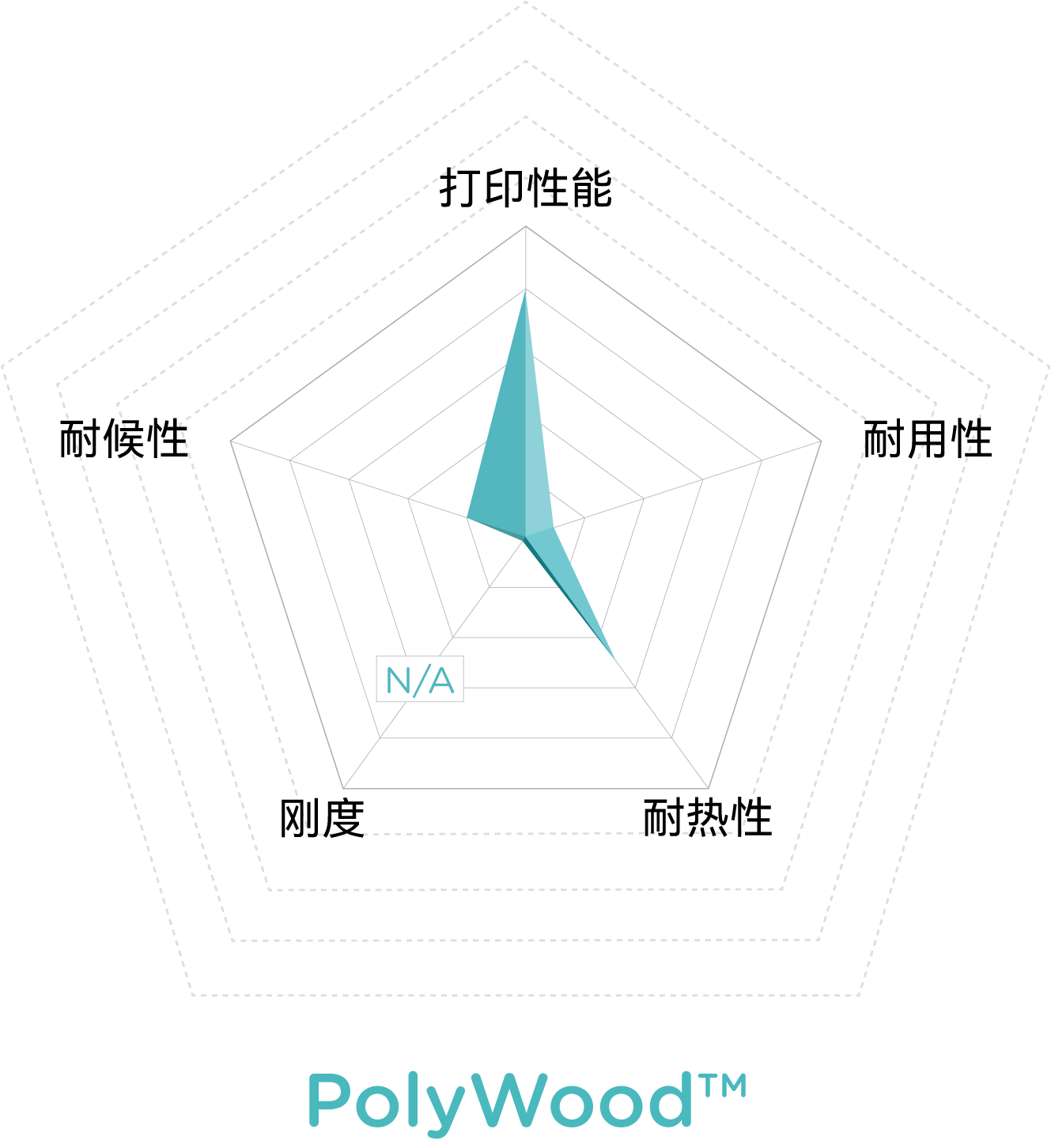

PolyWood™

仿木质感PLA

哑光表面

哑光表面

Polymaker Draft PLA

批量包装PLA

物超所值

物超所值

PolyLite™ ABS

低气味ABS

坚固耐用

坚固耐用

PolyLite™ ASA

耐候性材料

抗紫外线

抗紫外线

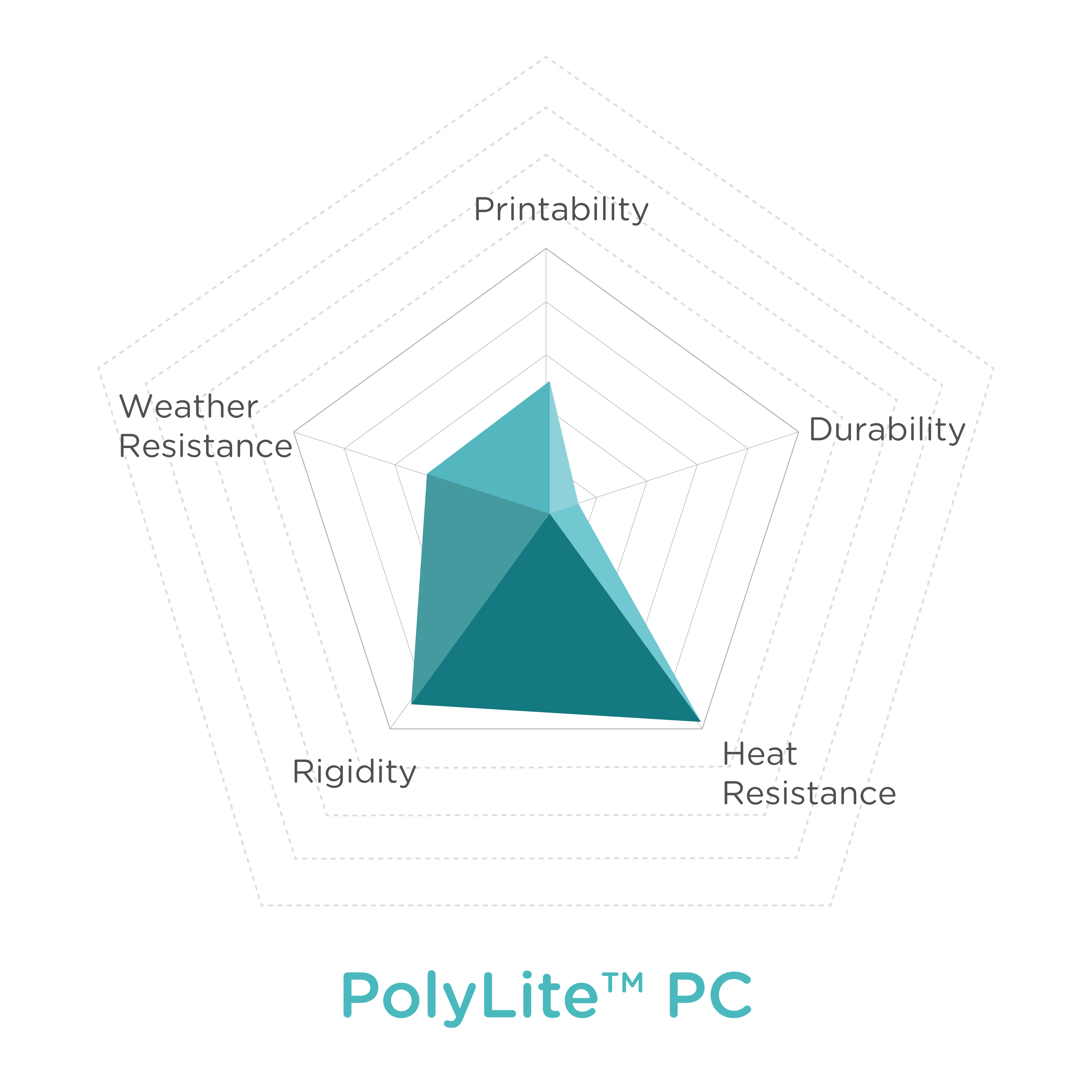

PolyLite™ PC

天然透明

刚性佳

刚性佳

PolyMax™ PC

高强度

高耐热

高耐热

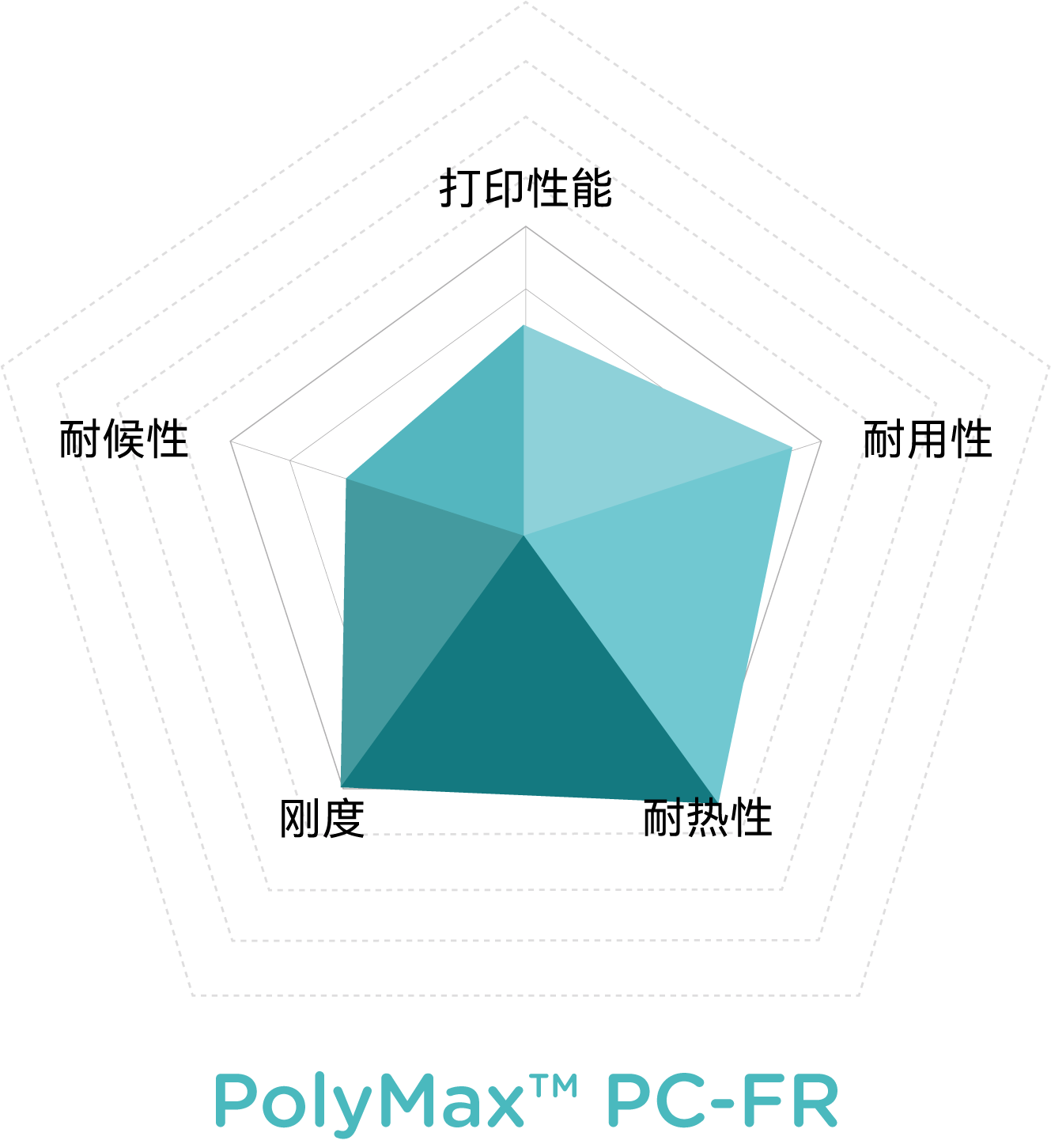

PolyMax™ PC-FR

阻燃材料

强韧PC

强韧PC

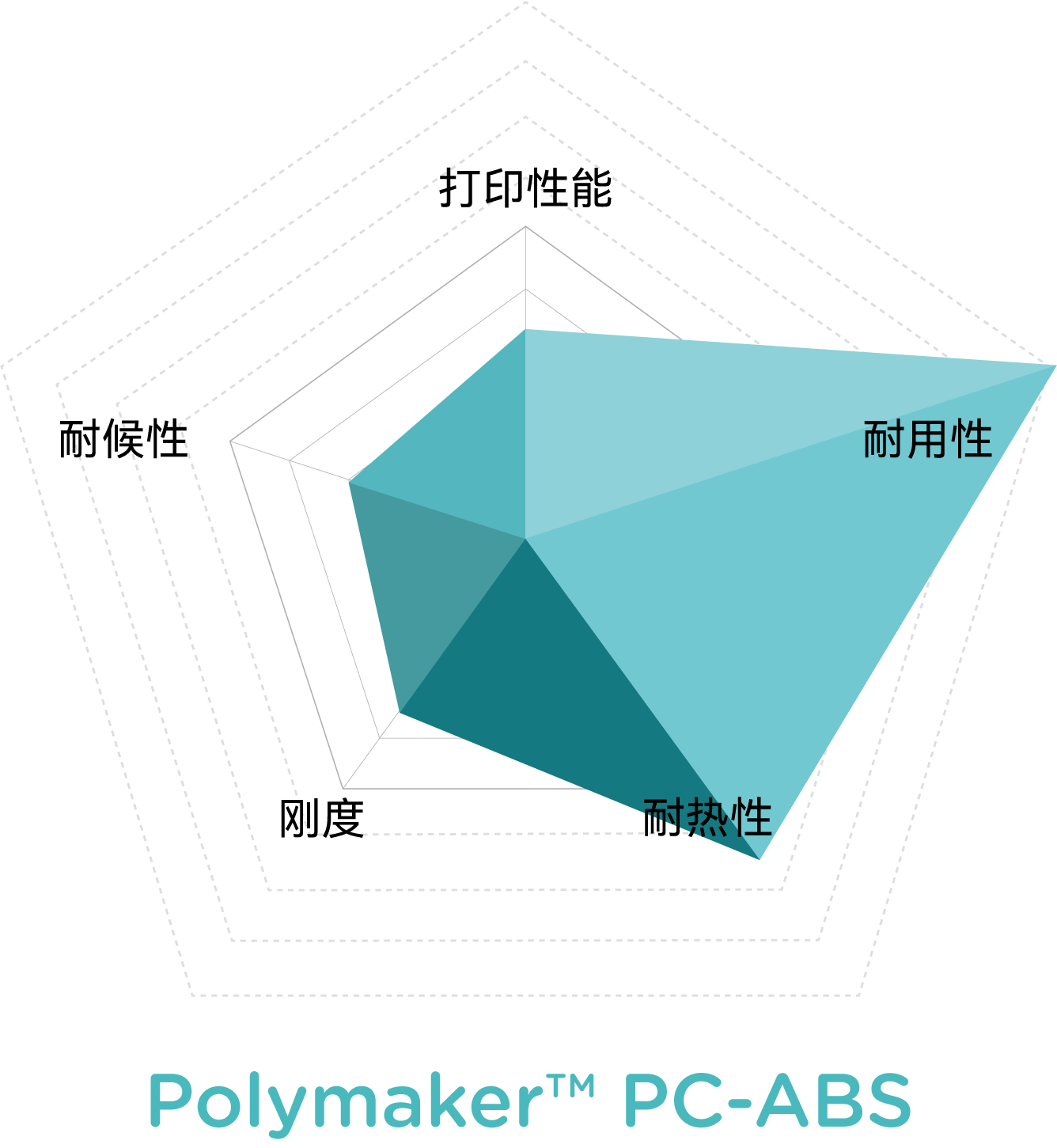

Polymaker PC-ABS

出色的机械性能

韧性好,耐冲击

韧性好,耐冲击

Polymaker PC-PBT

低温下韧性强

耐化性强

耐化性强

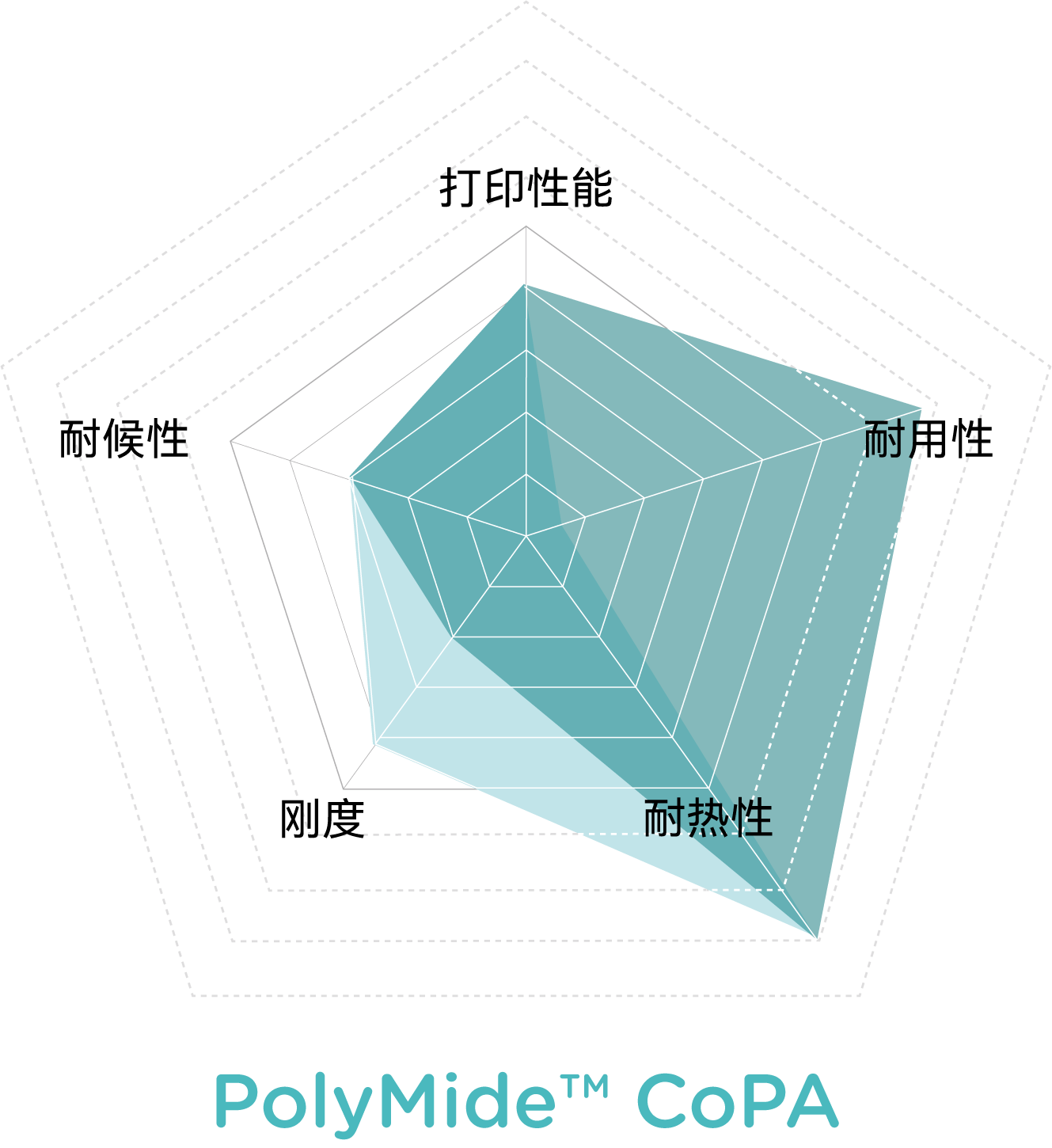

PolyMide™ CoPA

耐热至180°C

坚韧度高

坚韧度高

PolyMide™ PA612-CF

比PA6更低的水分敏感性

比PA12-CF更坚固

比PA12-CF更坚固

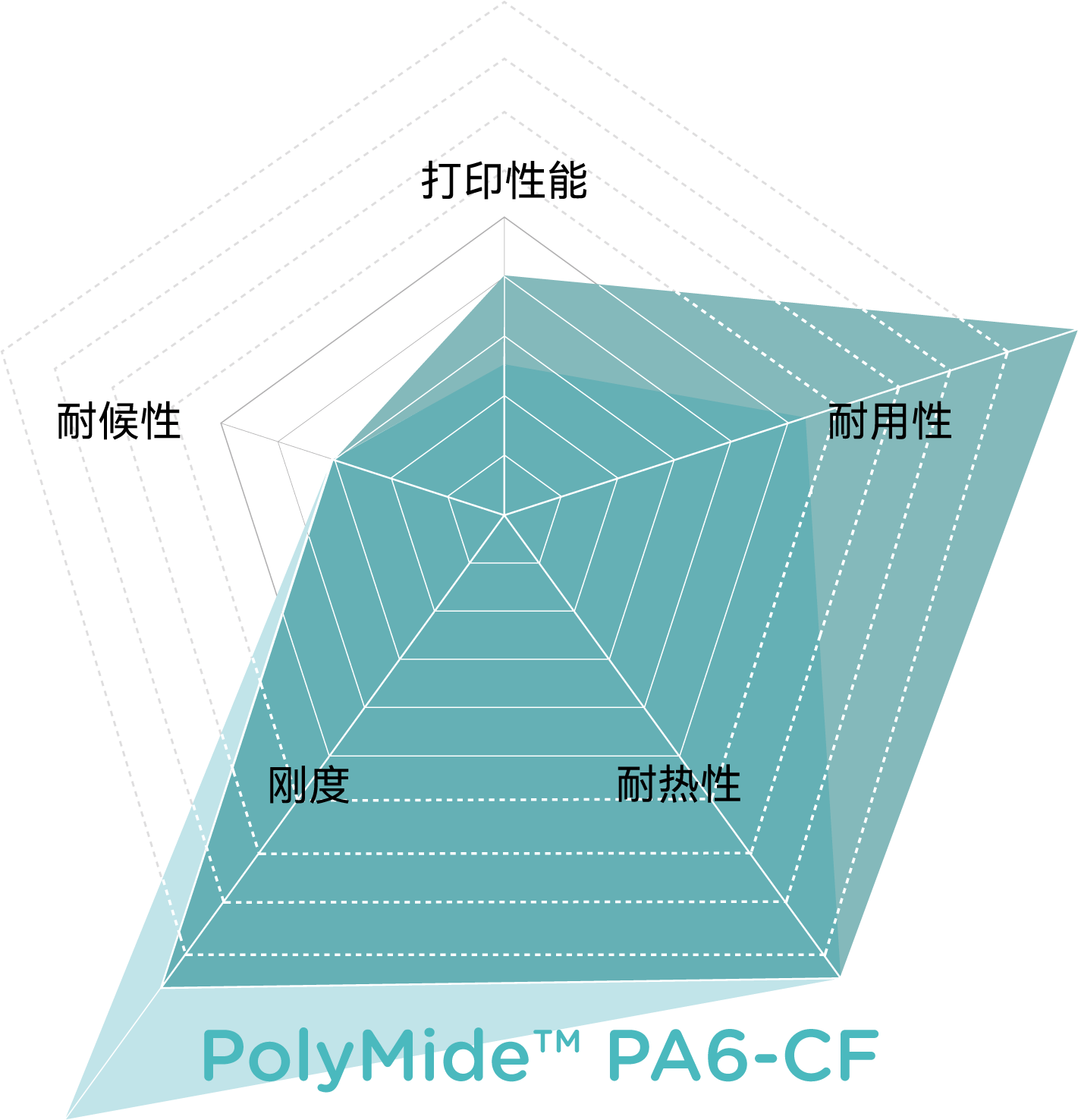

PolyMide™ PA6-CF

优秀的强度与韧性

优异的耐热性

优异的耐热性

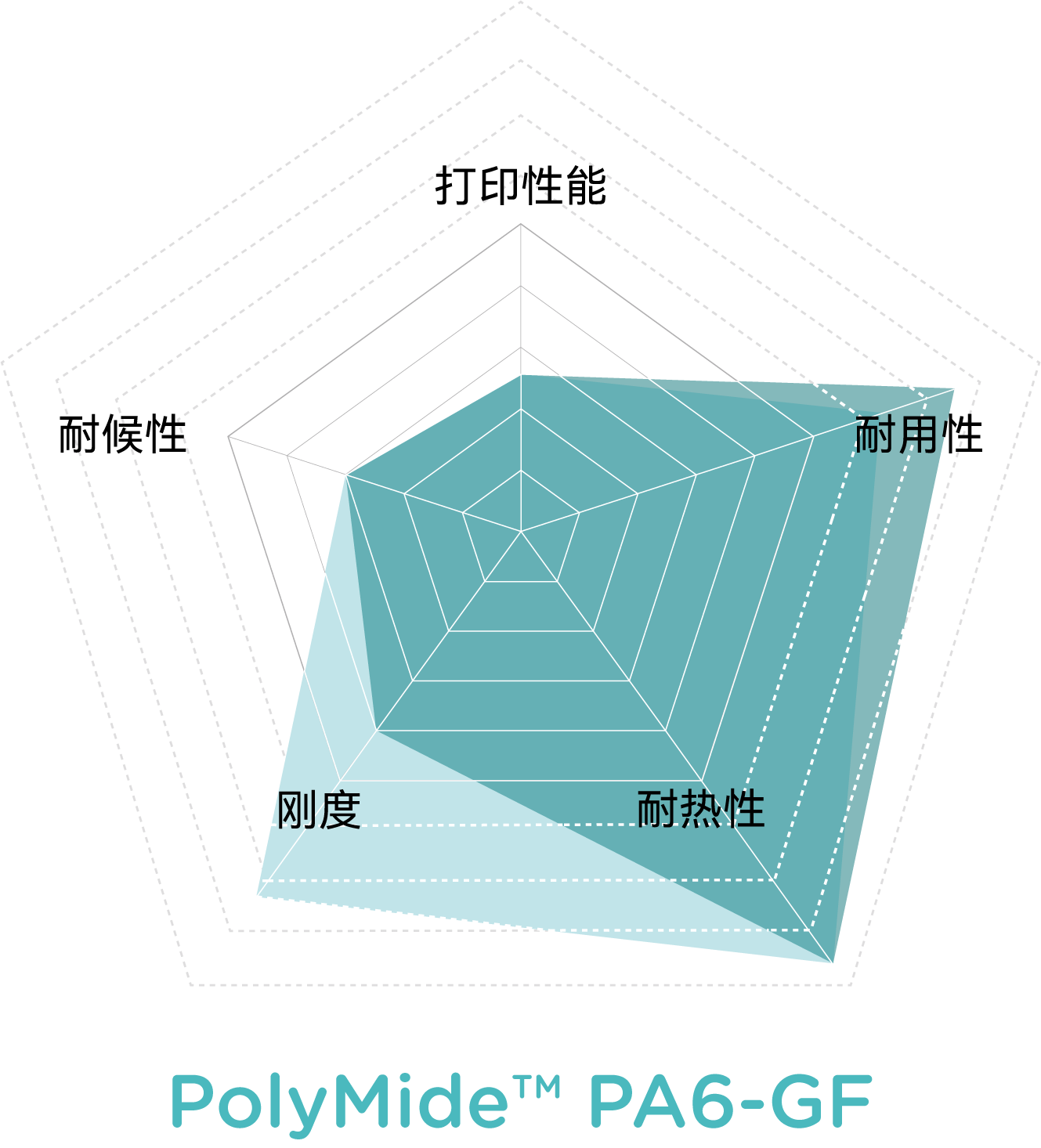

PolyMide™ PA6-GF

极高的刚性

易加工

易加工

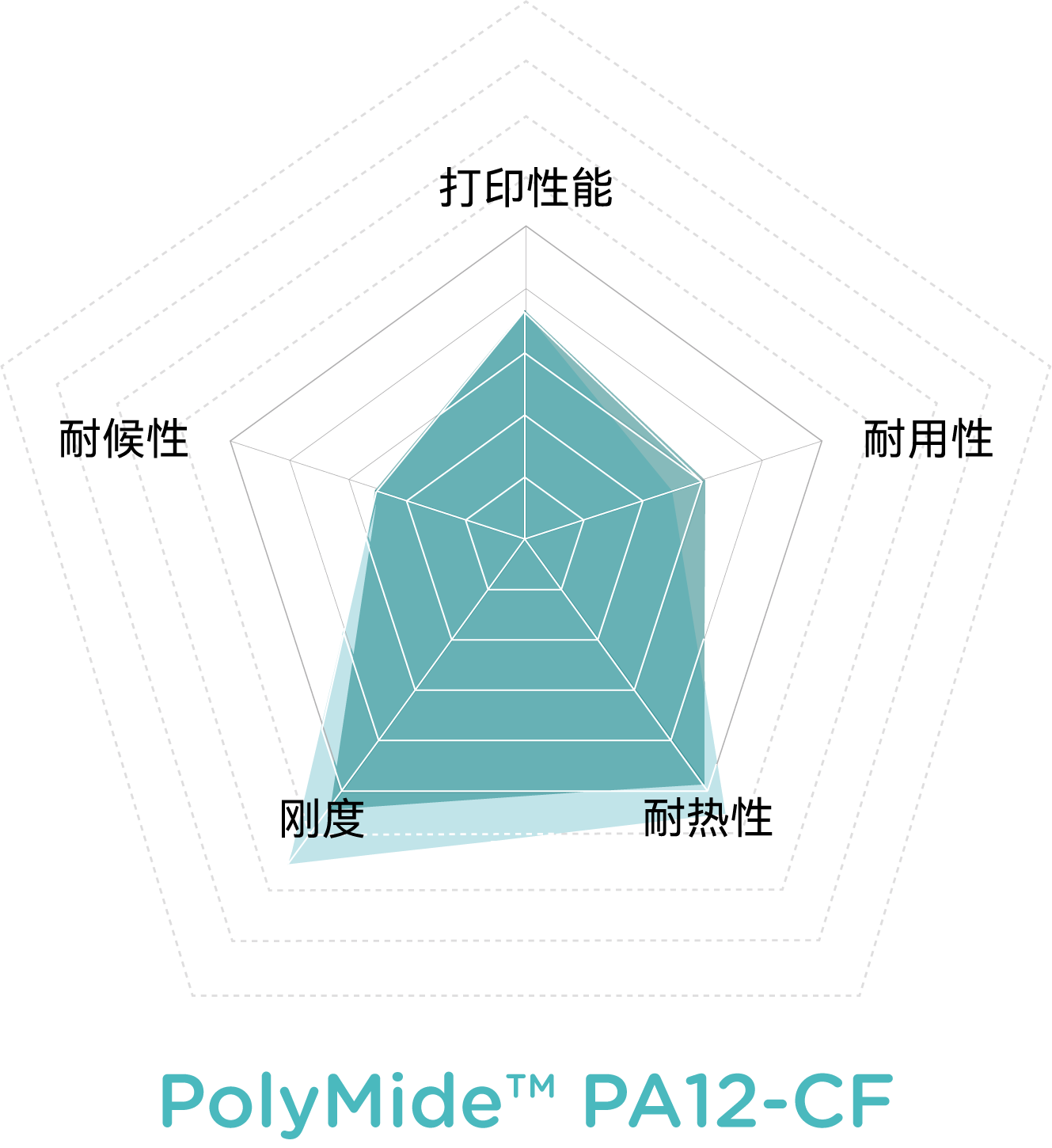

PolyMide™ PA12-CF

易于打印的尼龙

低水分敏感性

低水分敏感性

PolySmooth™

可酒精抛光

消除层纹

消除层纹

PolyCast™

非常充分的燃烧挥发

灰烬残留物 < 0.003%

灰烬残留物 < 0.003%

PolyDissolve™ S1

可溶性支撑材料

与PLA、尼龙、TPU、PVB兼容

与PLA、尼龙、TPU、PVB兼容

PolySupport™

易剥离支撑

后处理快速简便

后处理快速简便

PolySupport™ for PA12

针对PA12类基材的易剥离支撑

无需额外的工具辅助剥离支撑

无需额外的工具辅助剥离支撑

材料对比

查看我们的材料图表,找到适合您应用的合适线材。

更详细的技术数据,请访问我们的网络应用程序:Full Technical Data Comparison

更详细的技术数据,请访问我们的网络应用程序:Full Technical Data Comparison

干燥状态

吸湿状态

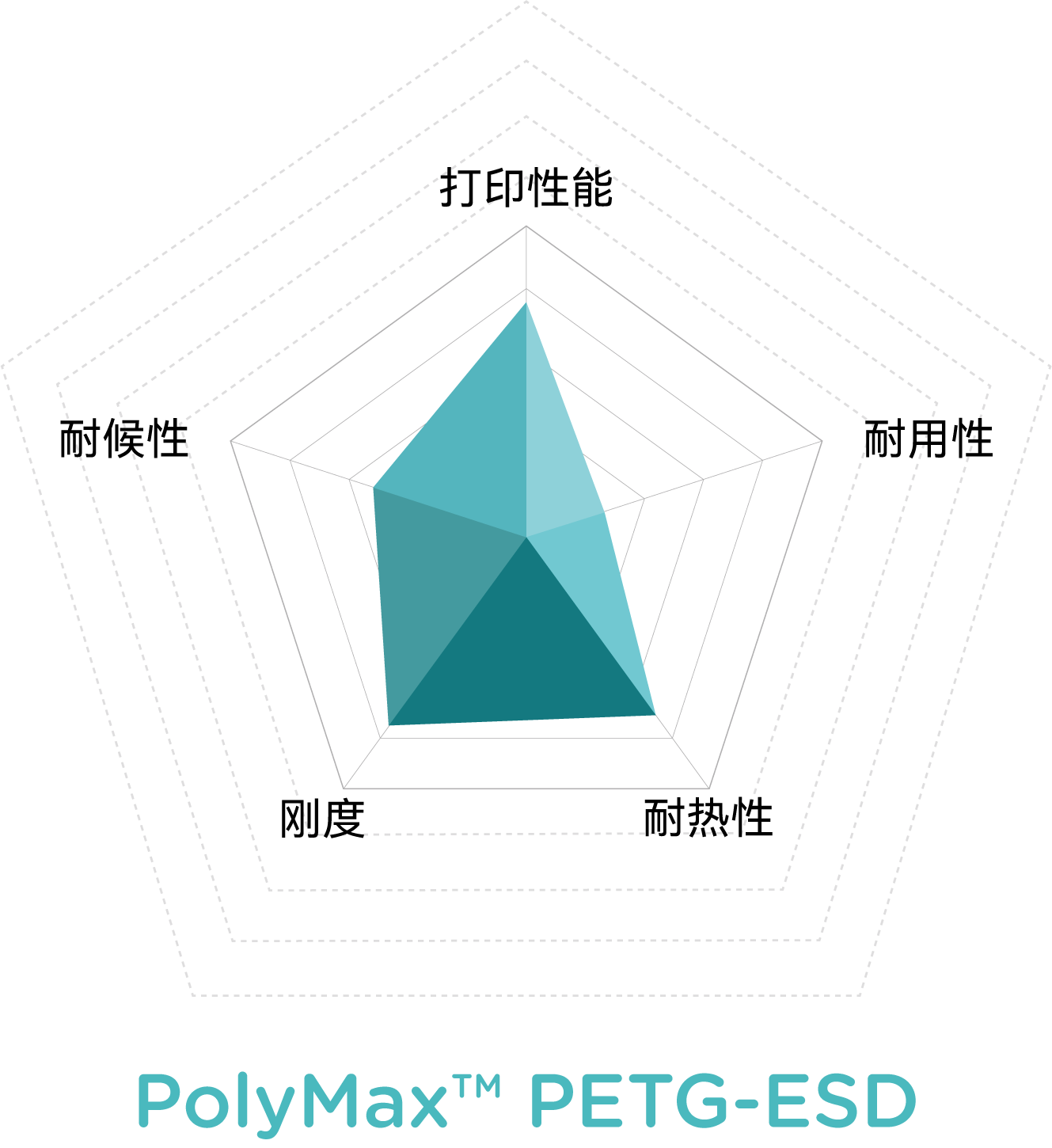

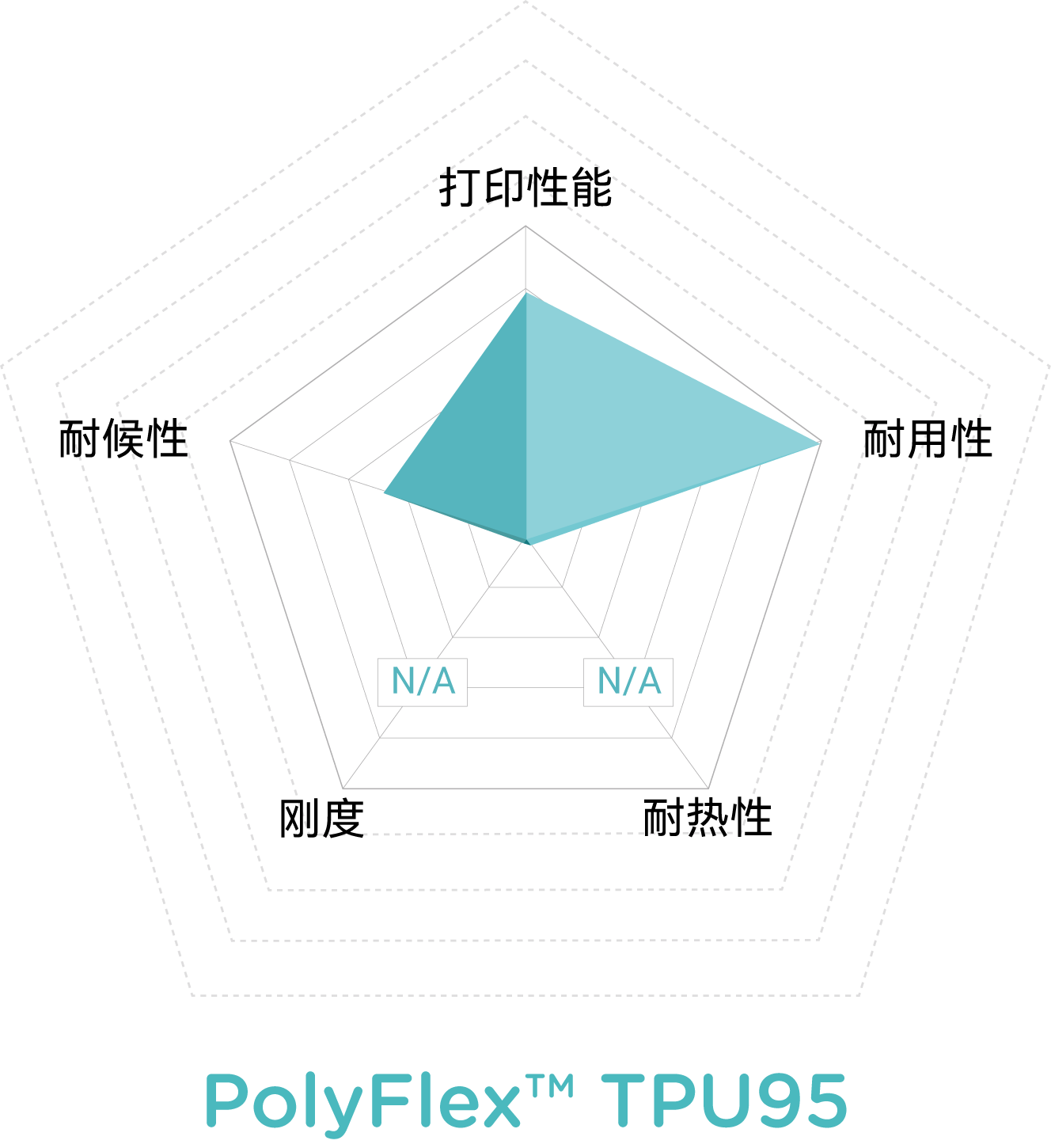

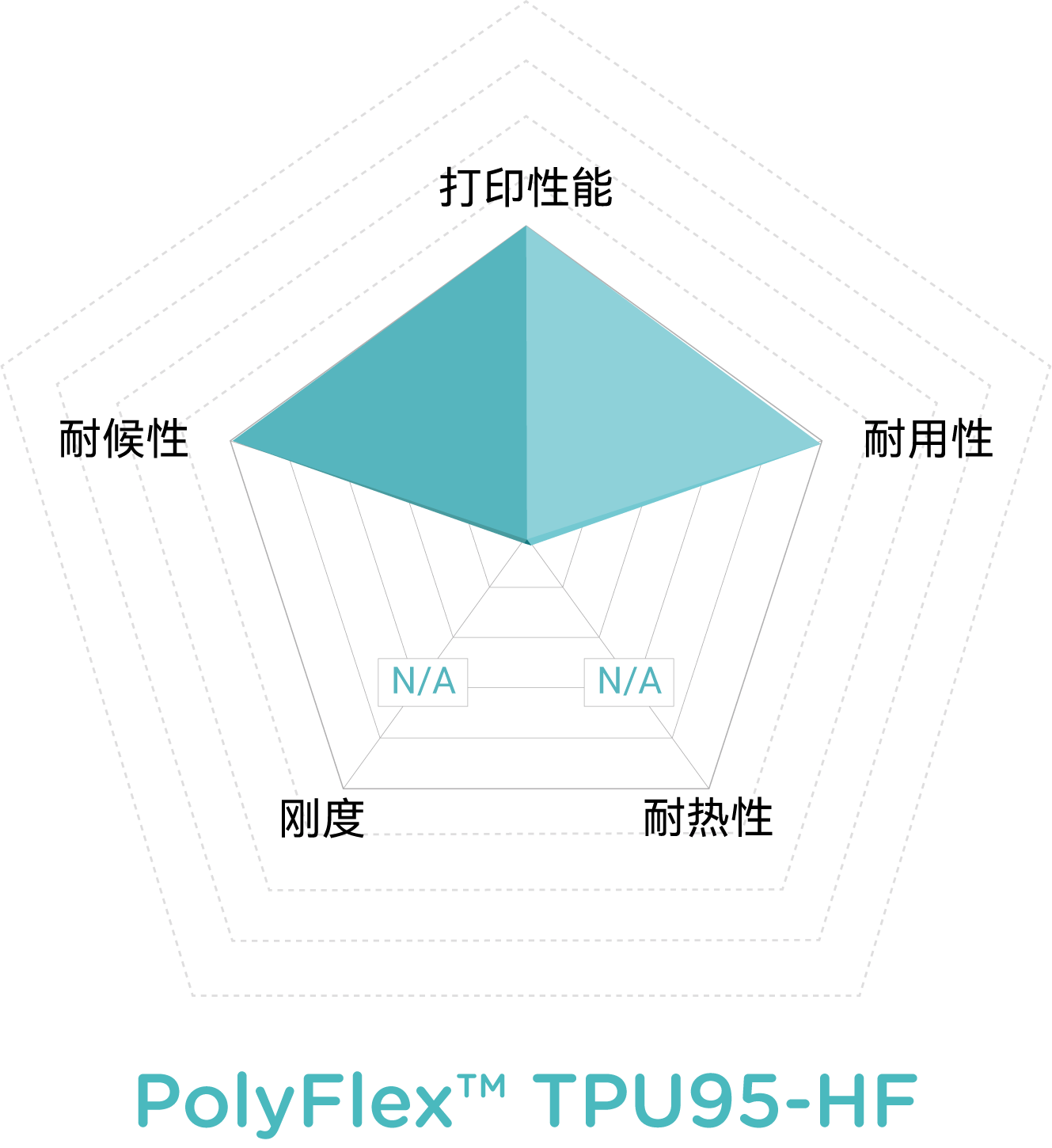

打印性能

材料的打印性能取决于其是否方便使用和对打印机是否有较高要求。

刚度

材料的刚度由其模量定义:杨氏模量 ISO527,GB/T1040。

耐热性

材料的耐热性由其维卡软化温度所决定:维卡软化温度 ISO 306 GB/T 1633。

耐候性

材料的耐候性由其抗紫外线性所决定。目前是估算数据。

耐用性

材料的耐用性取决于其抗冲击性:简支梁冲击强度 ISO179,GB/T1043。

*PolyMide™PA6-CF和PolyMide™PA6-GF的耐热性由其热变形温度所决定:热变形温度ISO 75 0.45 MPa