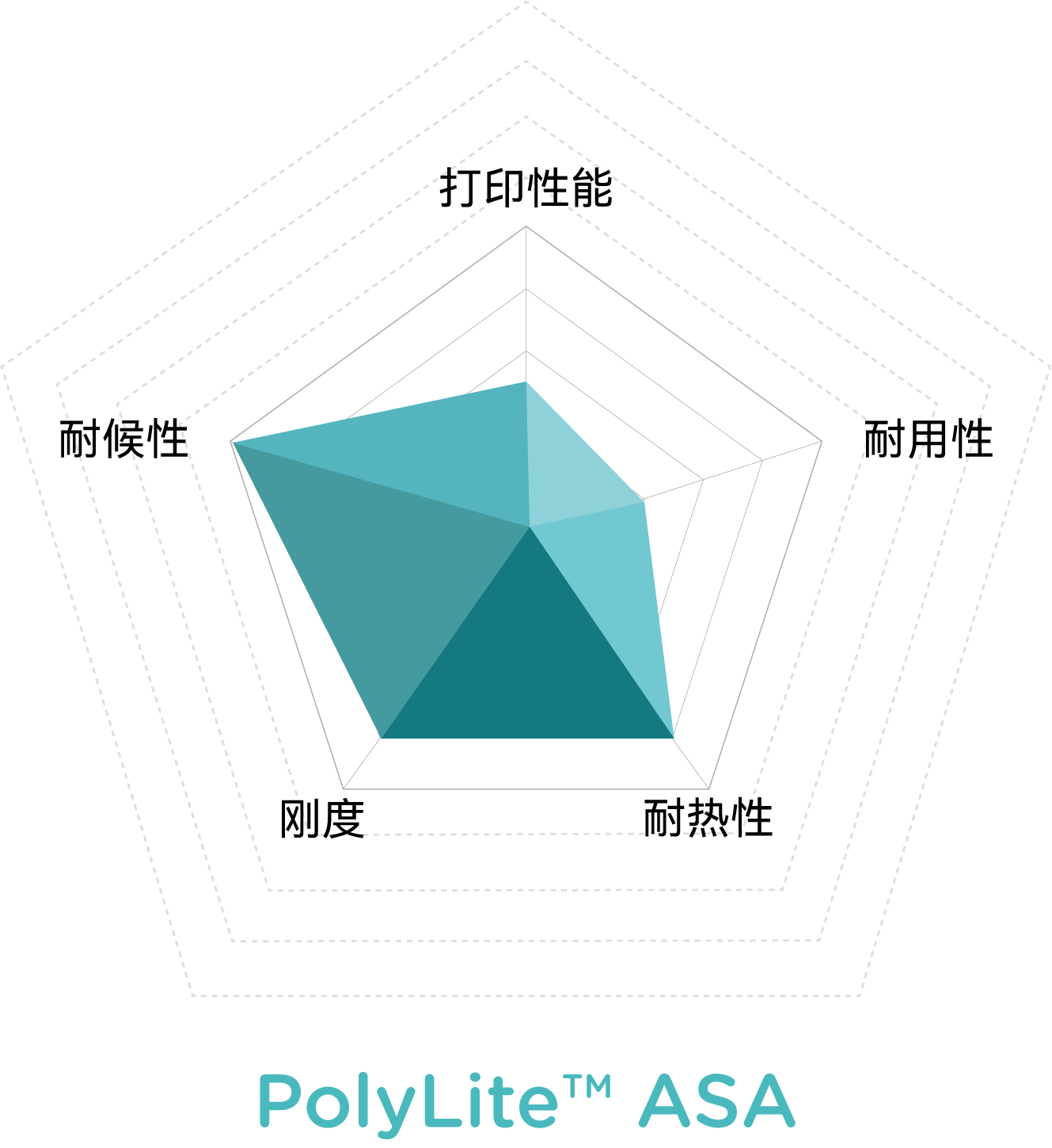

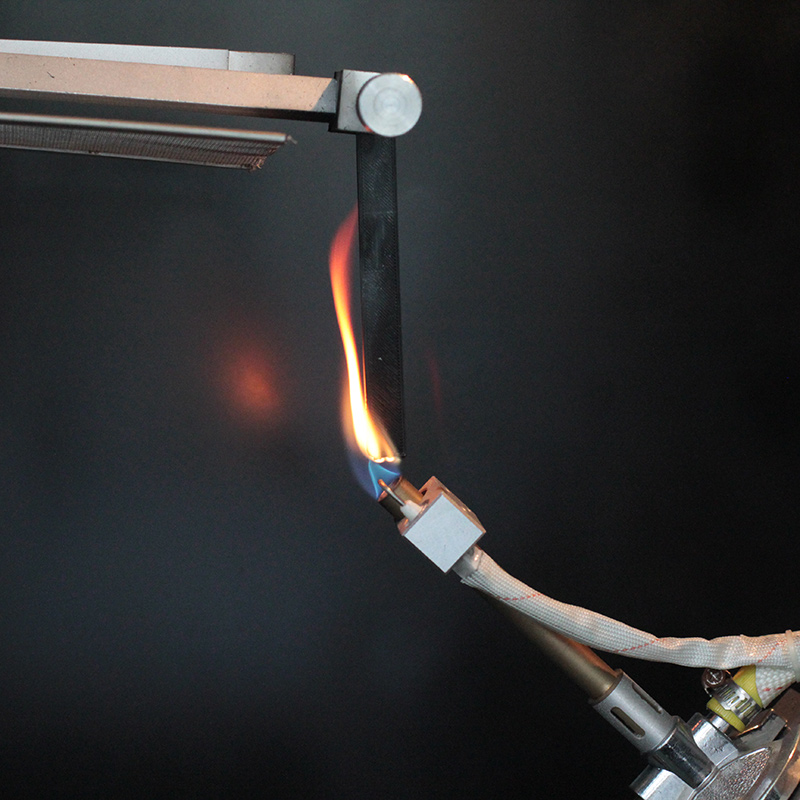

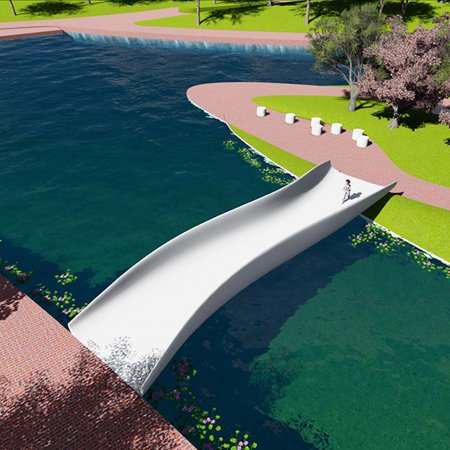

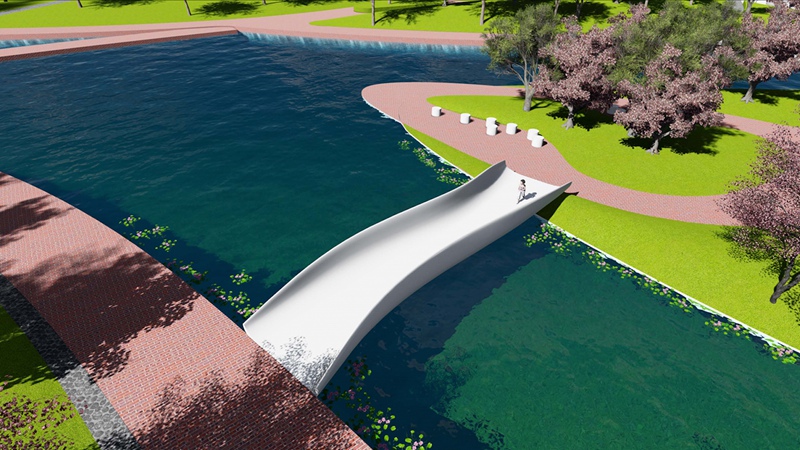

前不久,Polymaker为上海建工集团打造了一座3D打印人行天桥。这座天桥耗时30天完成,长度为15米,重量为5800公斤。上海建工集团以大规模建筑闻名,上海中心大厦就是他们的杰出作品。此次用的3D打印机则由沈阳机床集团制造,挤出系统由上海酷鹰科技有限公司制造,总投资约280万美元。Polymaker开发了一款用于打印的工业级ASA材料,使其具有良好的耐候性、耐化学性、热稳定性和韧性。由于这座桥需要承载13吨(及每平米4人)的重量,因此强度是一个非常关键的因素。所以在正式动工前,Polymaker用几种不同的化合物材料先行打印了一座5米长的桥梁,最终综合整体强度和可打印性等特点,选择了AS100GF。

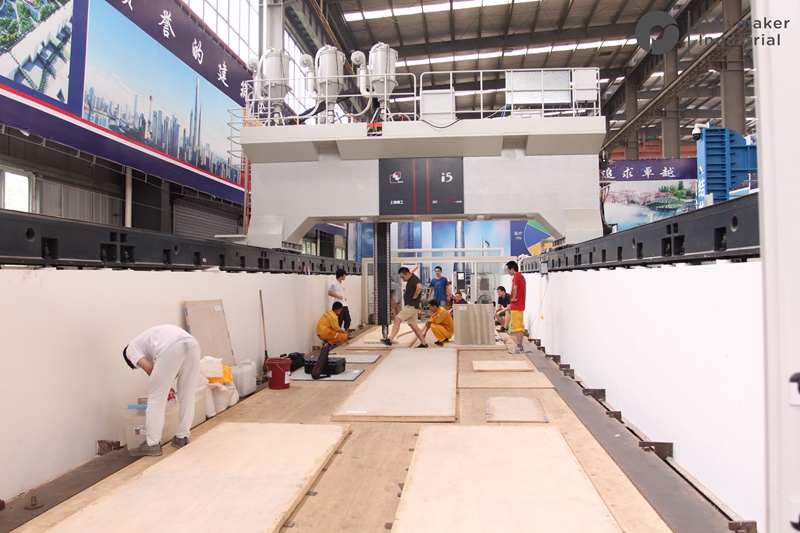

这款材料含有12.5%的玻璃纤维,增加强度的同时,减少了困扰大型3D打印成品的翘曲问题。大物件打印并不是制造一个大型打印机那样简单,因为3D打印过程中的很多问题都与保温及均匀加热相关,而这些问题在打印机越大时会变得更加棘手。原本24米长、4米宽、1.5米高的建筑空间需要提升高度,计划将其扩展到3米高。这样一来,就需要再加热144立方米的空间。我们选择用一架大型的可伸缩帐篷来实现,该帐篷可以随着龙门架的移动而移动。打印过程中,我们会将帐篷加热到38°C,并在打印好的部件顶部放置毯子以减缓冷却过程,使聚合物链能够在没有翘曲的情况下放松。当然,毯子还能保护打印物免受遭灰尘。

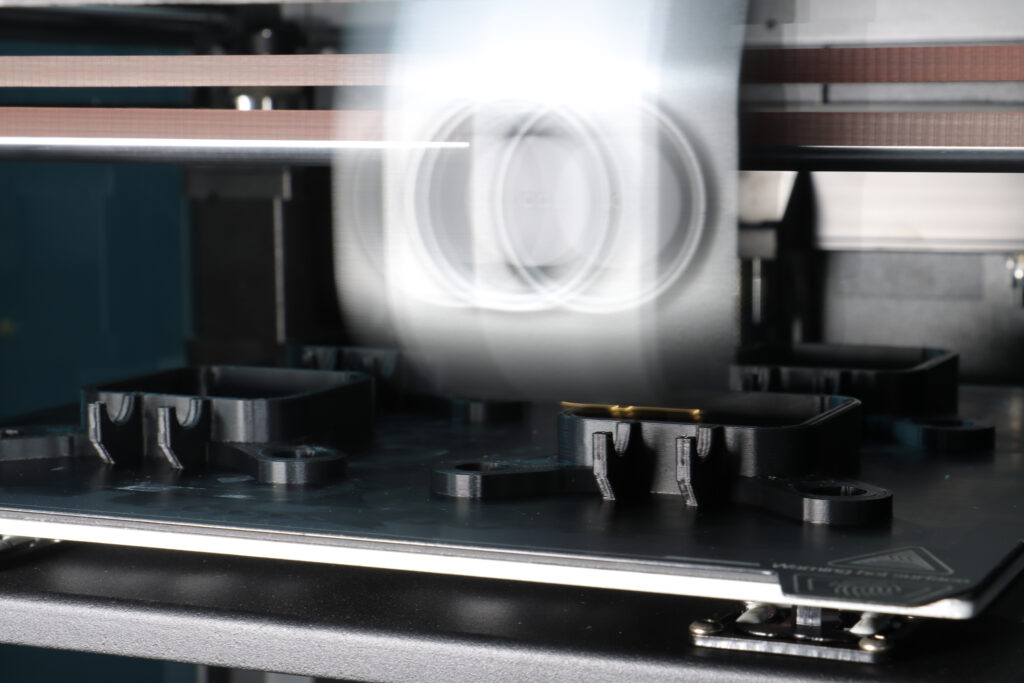

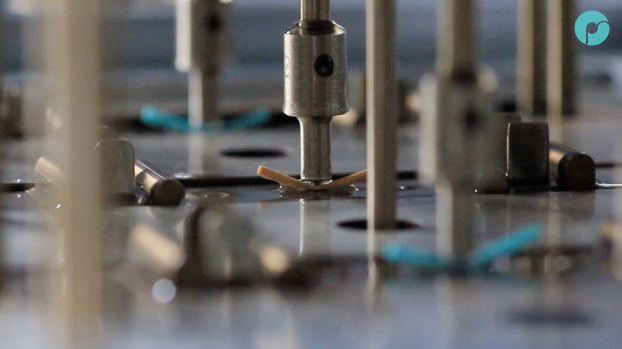

然而,加热只是整个打印过程中的问题之一。随着规模的增大,如何保证层间平整度及层间结合力也成为了一大困扰问题。为保障层间结合力,打印时每层的温度需要几乎相同才能有效结合。而实际操作中,由于每一层打印都需要几个小时,所以当挤出机绕到下一层时,前一层已经明显冷却。虽说毯子和玻璃纤维有助于减缓冷却速度,但特制的打印头在这时起到了很大的作用:挤出喷头四周设置了四个600°C的热风枪,挤出机工作时,这四只热风枪也会持续加热打印件,以确保打印件在挤出机工作区域始终保持一定温度、实现层间结合力最大化。

层间平整度问题则通过一种全新的方法解决——夯实。这一方法在其他3D打印机上并不常见。由于打印机的喷嘴是圆形的,这意味着它们挤出的材料也是圆形。当它们被挤压至一层时,其顶部是锥形的,这对于层间平整度来说并不理想。对于喷嘴尺寸为0.35mm的桌面3D打印机来说,锥度问题大部分时候并不会被察觉。但SGC 3D打印机使用的喷嘴尺寸为5mm,是桌面打印机喷嘴尺寸的14倍多。所以尽管本次打印件尺寸巨大、每小时挤出的材料重达8kg、且打印机的精度达到0.1mm,材料在挤出后立即夯实对于层间平整度和附着力依然有非常大的作用。尤其是首层打印时,为使其成功粘附到打印平台上,ASA粒料被粘贴到木板上,然后夹在钢床上。不得不说,有时候简单的低技术解决方案才是最好的解决方案。

我们相信,这座横跨湖泊两岸的人行天桥是展示大型高分子3D打印作品的绝佳方式,因为它既是日常生活中的实际应用,又是一种互动体验,可以任人们触摸、倚靠的真切的3D打印成品。这对于许多从未接触过3D打印且将其视为幻想和未来科技的人们而言,是一个现实奇迹。