增材制造技术是目前一项快速发展的制造技术,它以数字化的方式为产品的设计和制造带来了更多的灵活性和更高的效率,有效弥补了车削、磨削、锻造、冲压和铸造等传统加工工序里的不足。正因如此,市场对于3D打印技术的期待也在不断攀升。

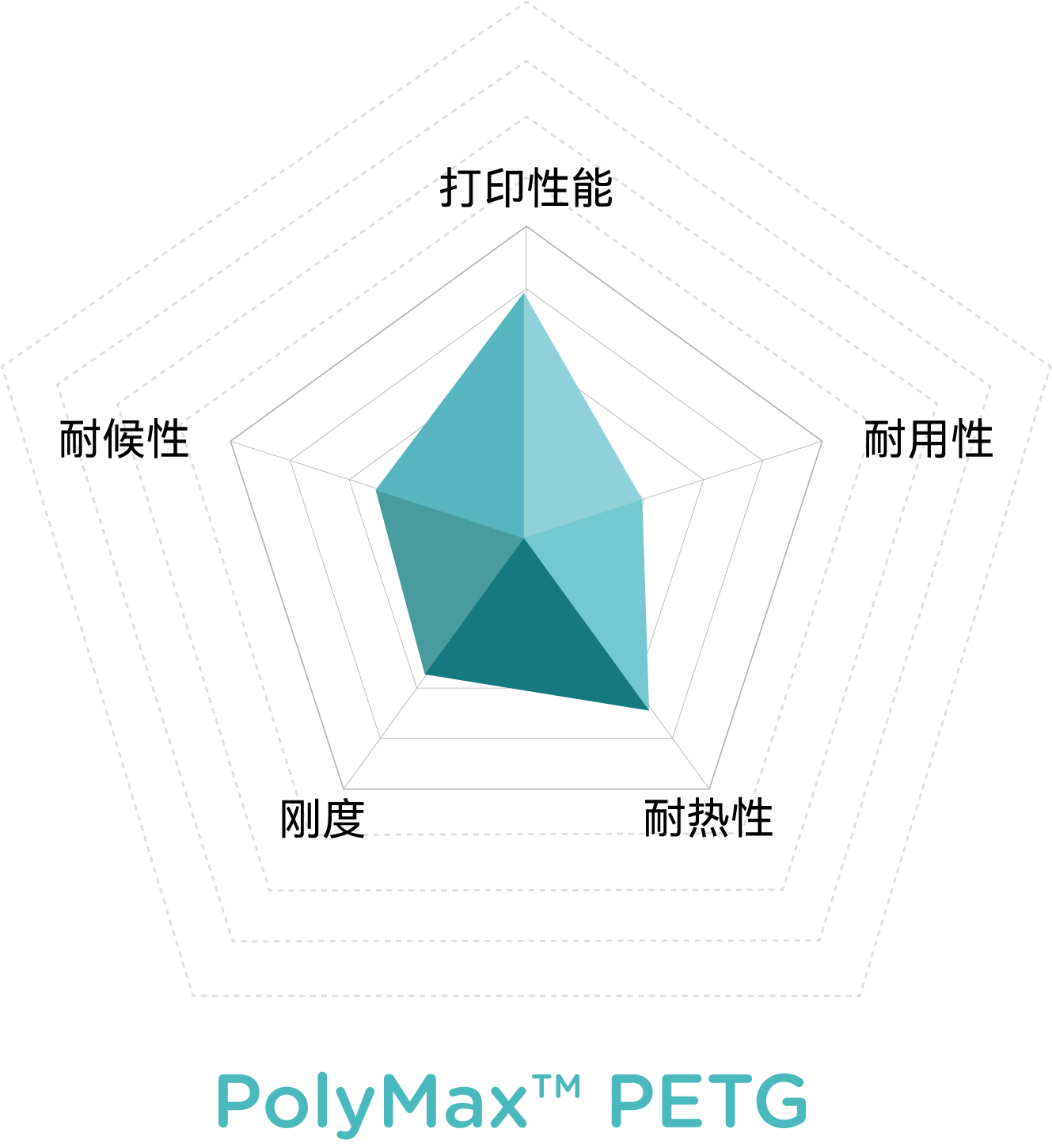

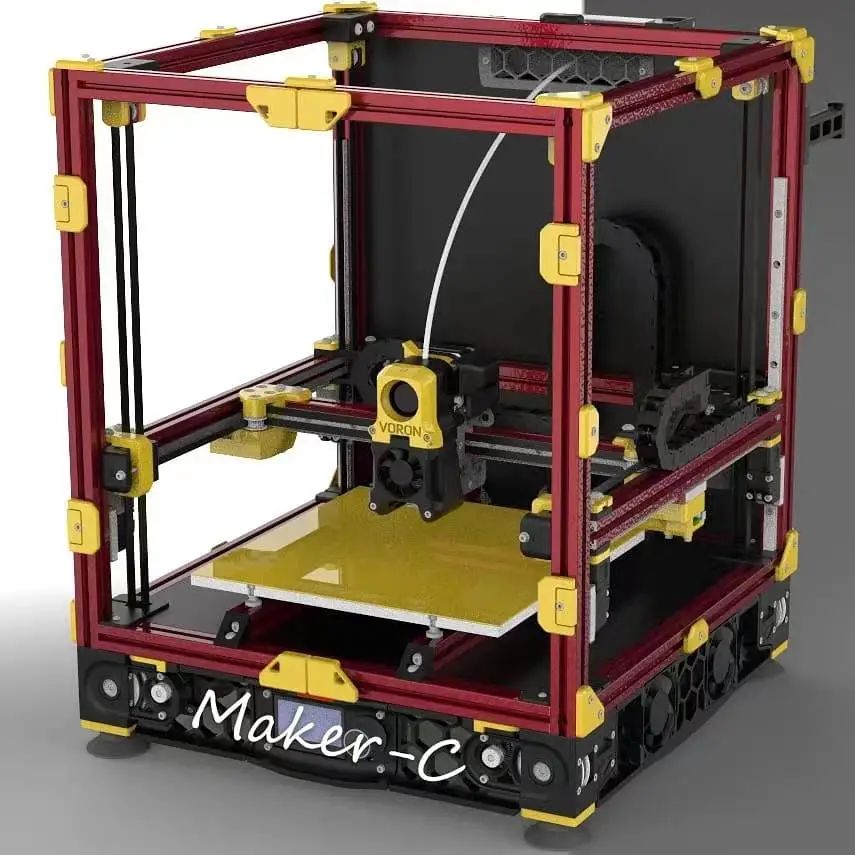

在摩托艇制造行业,3D打印可以带来个性化、提高竞争力的优势显而易见。Polymaker也加紧了在这一领域的深入合作。美国某知名摩托艇制造公司刚好在优化调整生产模式,想借助Amesos和Polymaker的合力寻求定制化的增材制造解决方案。调研方案的工程师经过反复比对,最终认准了PolyLite™ PETG作为打印材料。

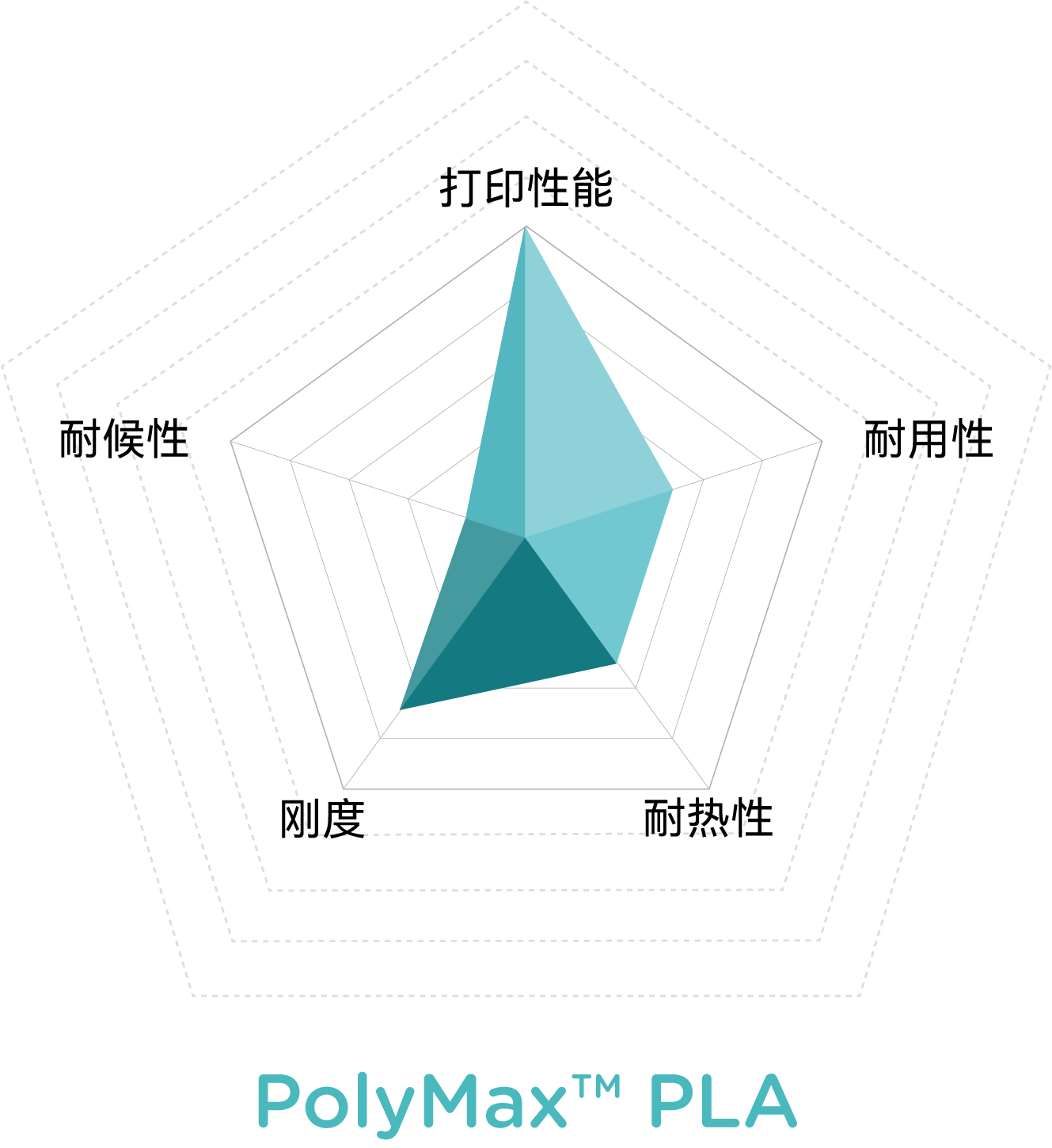

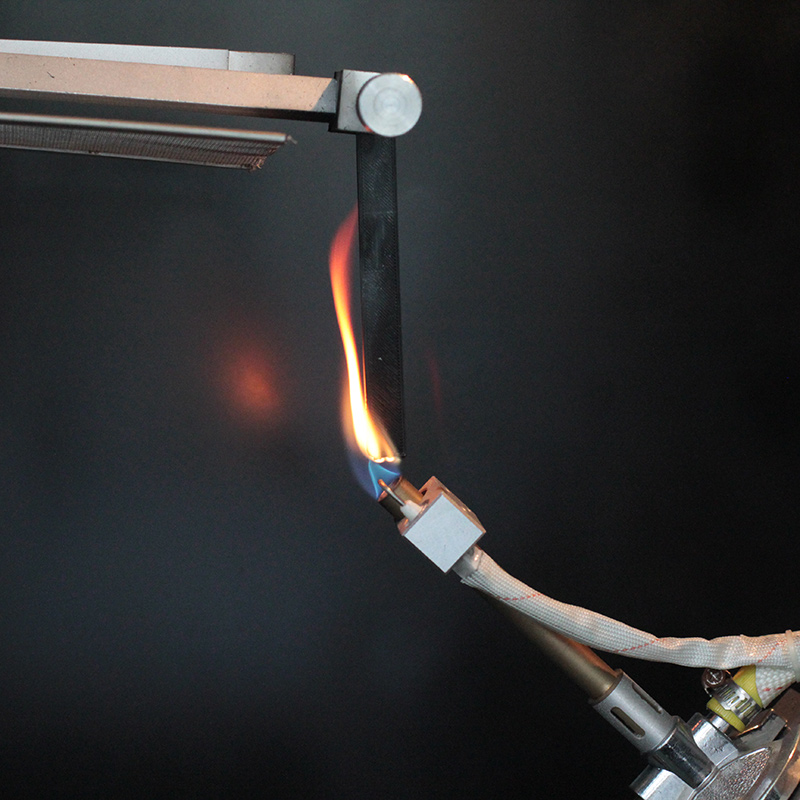

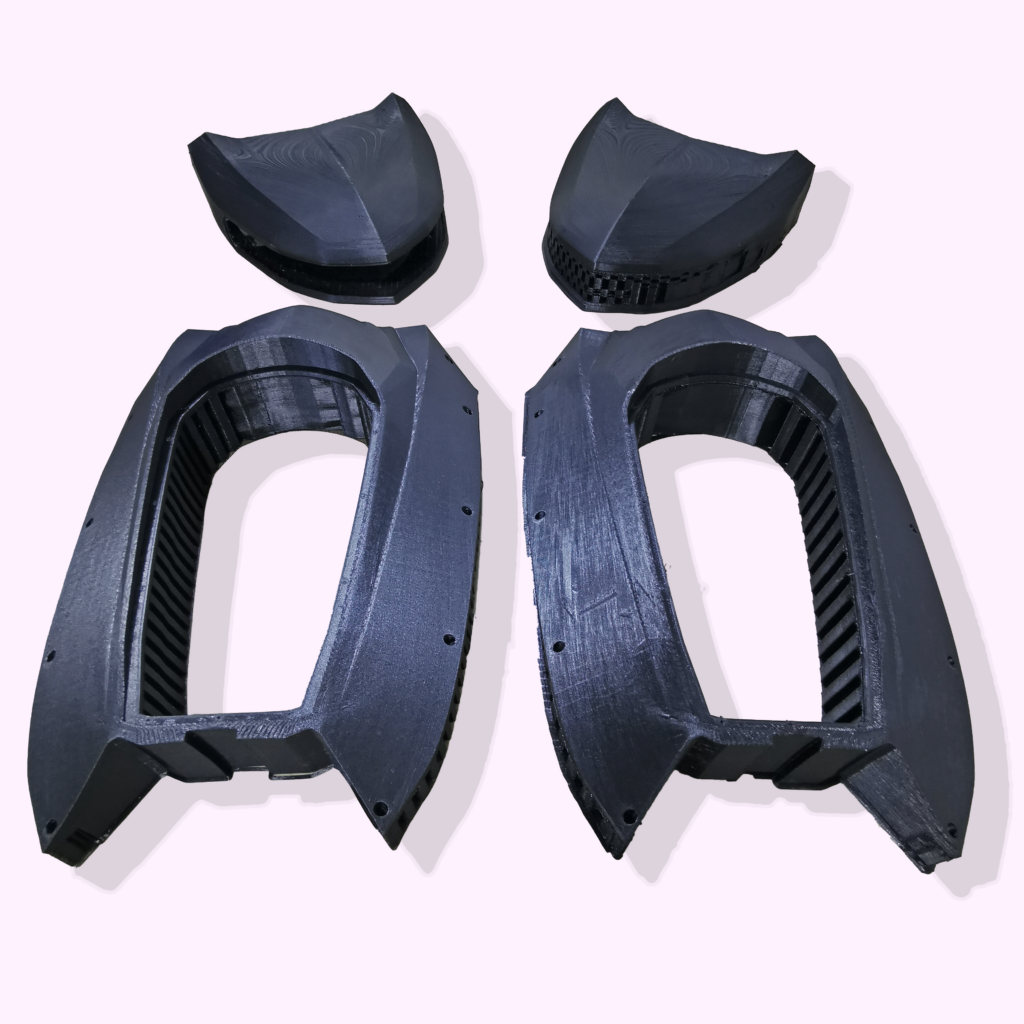

相对于PLA类的材料,PETG的热软化温度更高,综合力学性能更好;相对于ABS类的材料,PETG的尺寸稳定性更好。综合而言,PolyLite™ PETG更具成本效益且不易翘曲,优异的抗冲击强度和耐水、耐化学腐蚀的特质更让其成为打印摩托车覆盖件再好不过的材料。打印完成这样一套覆盖件的打印总重量约为15KG,包含了摩托艇的座舱盖以及前保险杠。

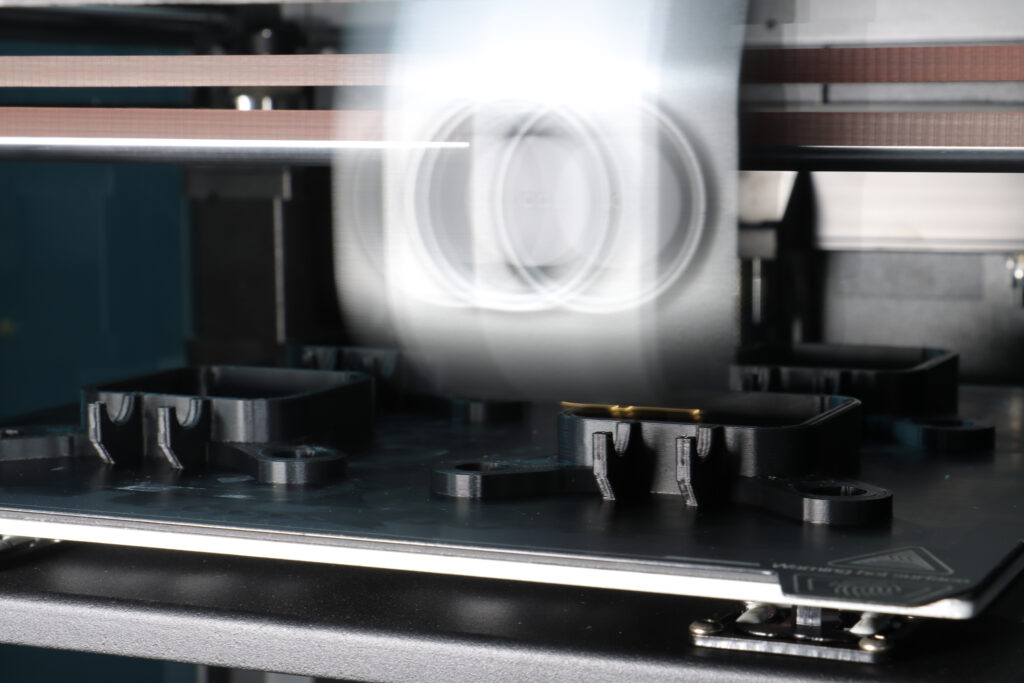

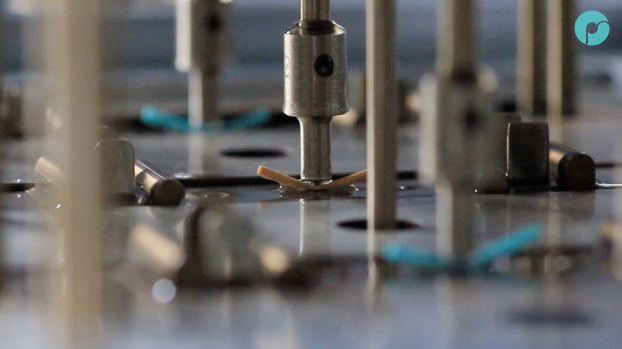

在使用PolyLite™ PETG打印的过程中,除了合适喷头温度、底板温度及回抽等设置,冷却风扇的控制技巧也是影响打印结果的关键因素。由于PETG的结晶特性,若冷却风扇开的过大,打印件的层间结合力则会急剧降低,使打印件在Z方向上易断裂,无法长久使用。若完全关闭冷却风扇,又会降低表面光滑度且支撑难以剥离。选择合适的风扇速度,成为这个应用的一大难点。经历数次工艺测试后,基于摩托艇部件的结构,工程师使用了20%的风扇速度,才最终达到了表面质量和层间结合力的良好平衡。

由于PolyLite™ PETG的优势性能,以及Amesos提供的稳定精准的打印机,最终完成了摩托艇的座舱盖以及前保险杠的的工程设计,并将其成功用于小批量的连续生产,打印效率更是超过了163cm3/hr (200g/hr)。这既是Polymaker在摩托艇制造行业的一大重要应用成果,更代表着3D打印技术在推动创新和实验方面带来的更多的可能性、更大的自由度和更高的灵活性。