3D Printed Bridge & The Potential of Large Scale 3D Printing

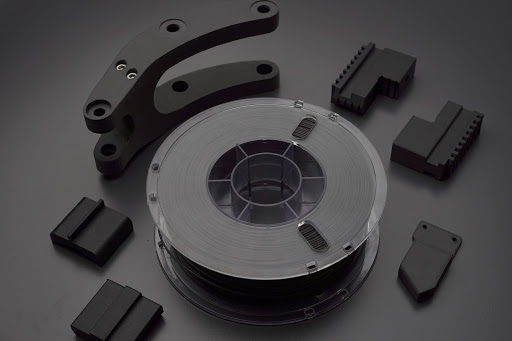

The world's first 3D printed pedestrian bridge has now been installed in a Shanghai park serving as a physical landmark in the downtown park, as well as a landmark in large scale 3D Printing. The Bridge weighs in at 5,800kg, of which 12.5% are glass fibers that run through the material adding stiffness and toughness to the ASA-3012 3D printing material developed by Polymaker. The Bridge was printed in just over 30 days and is the first project to be completed by the Shanghai Constructions Group's new large format printer.

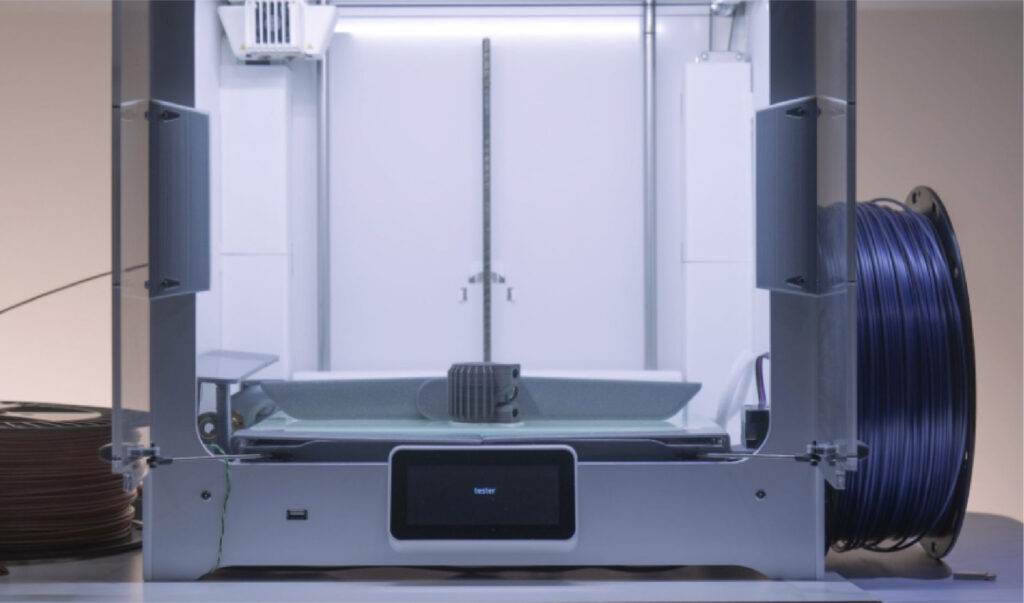

The printer has a current build volume of 144 meters cubed the majority of which is consumed by a 25m Y axis allowing for very long objects to be printed. This allows the construction group to venture into unchartered territories for extrusion-based 3D printing on a scale never witnessed before. As we've seen 3D printing penetrate almost every other industry it was only a matter of time until the construction guys got involved.

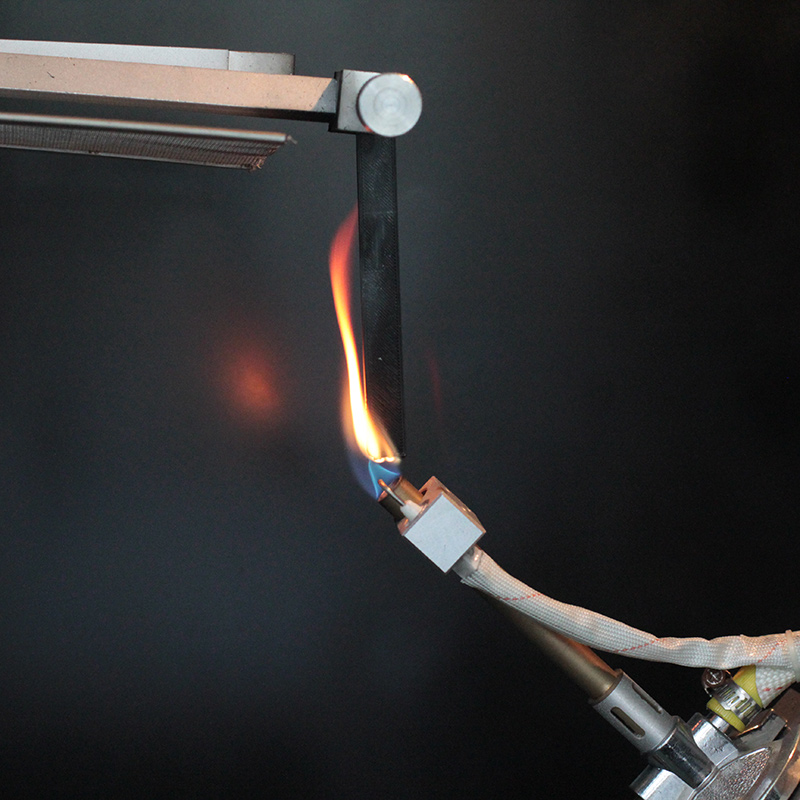

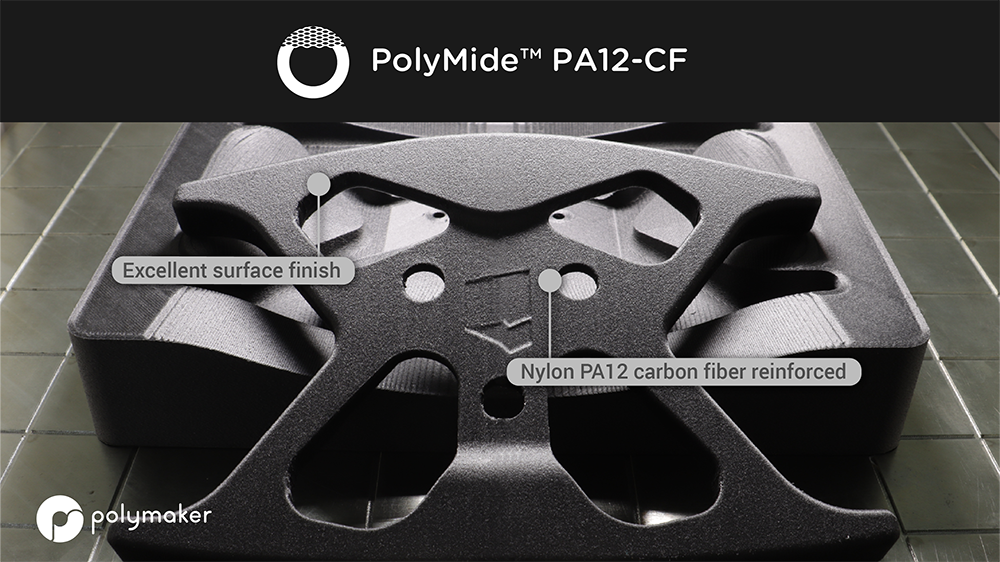

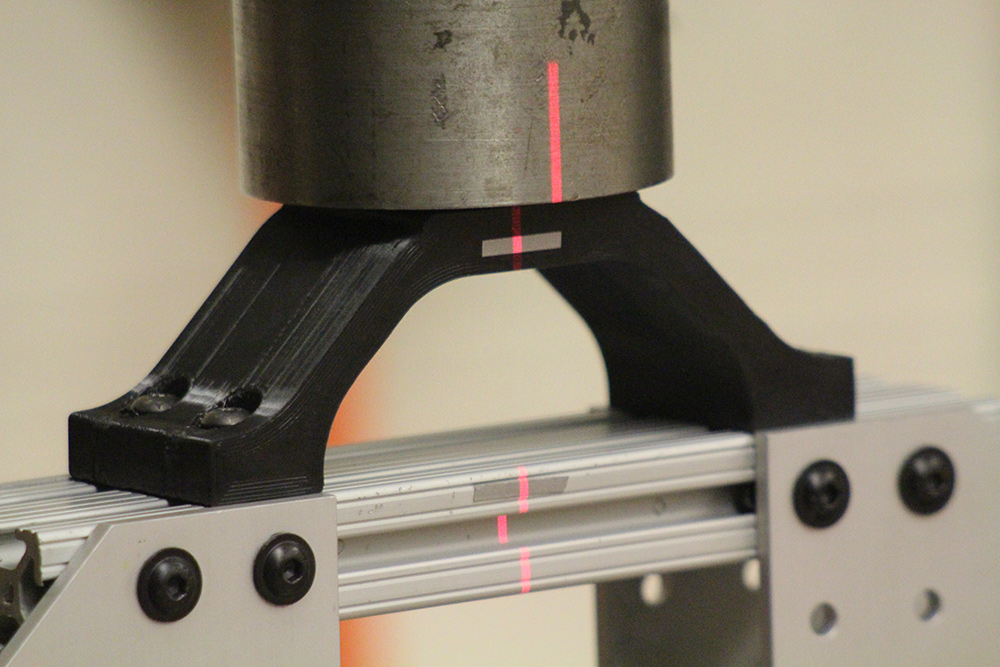

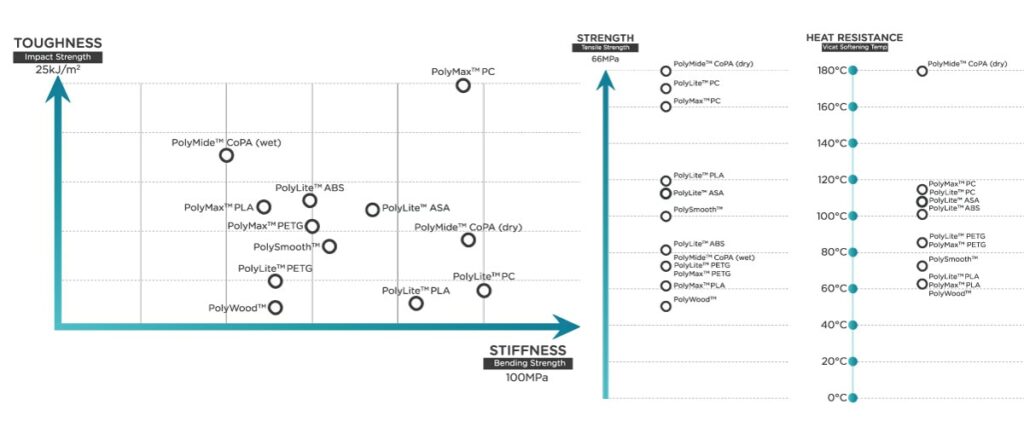

The pedestrian footbridge can take a load of 13 metric tonnes which equates to 4 people per square meter and the bridge is expected to operate for 30 years in the park. The material used to print the bridge is an acrylonitrile styrene acrylate reinforced with glass fibers and developed by Polymaker through their industrial range of materials. ASA-3012 was chosen as the material of choice due to its weather resistance and good mechanical properties. The addition of the glass fibers (12.5% by weight) adds both stiffness and toughness to the material while also lowering the coefficient of thermal expansion.

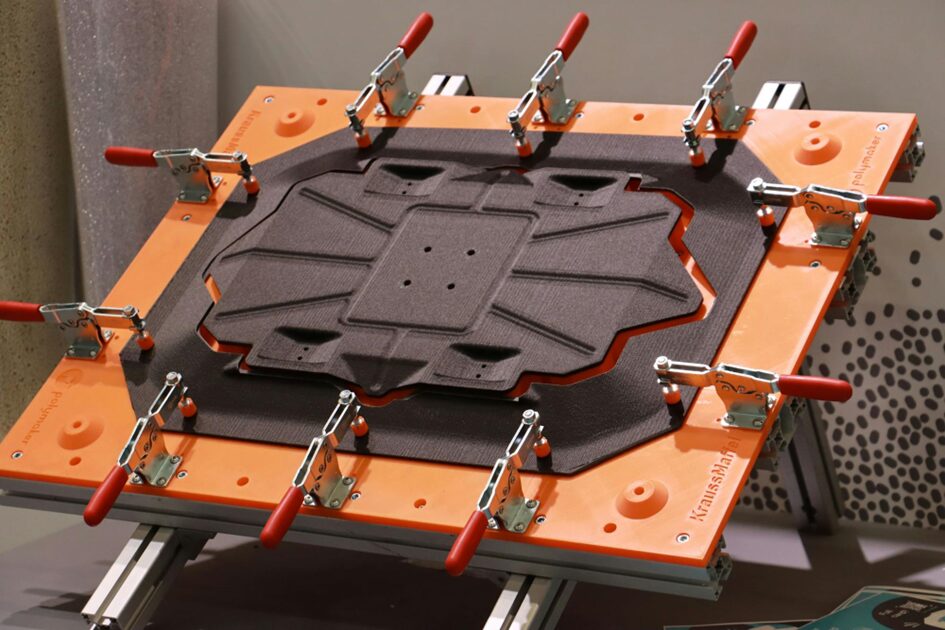

This means that when the material is heated and printed the expansion and contraction is much more controlled creating flat layers and eliminating internal stress within the material. The extruder on the 3D printer was developed by Coin Robotic who employed a tamping system to ensure all layers are completely level. The extruder is a pellet fed screw drive system with three heating zones, at the business end there is a 5mm nozzle which can pump 8kg of material per hour in 10mm layers.

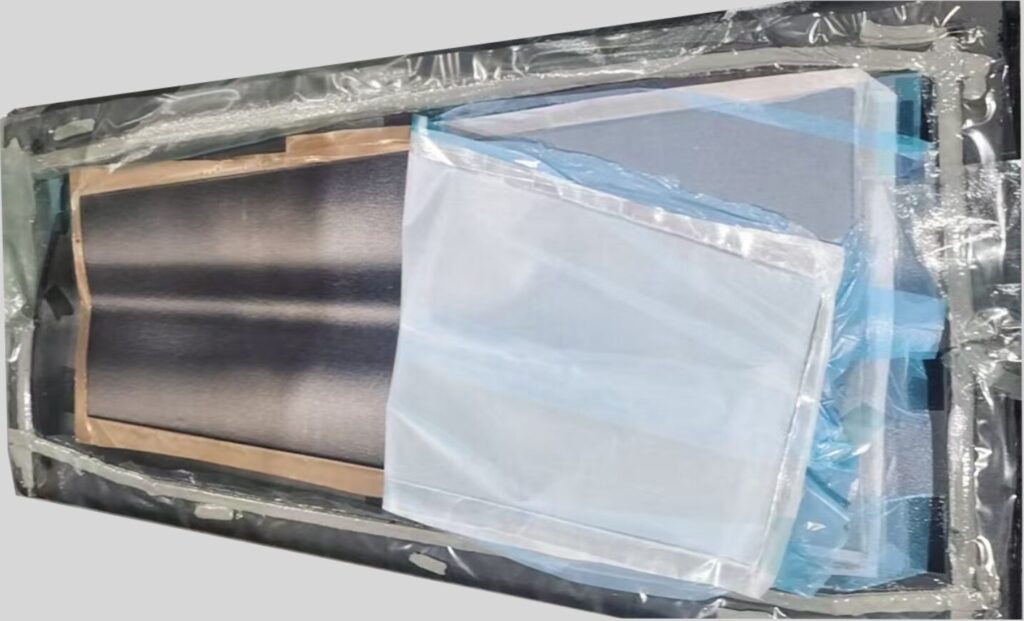

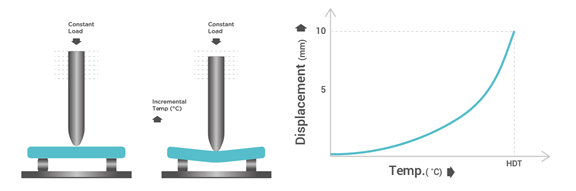

Retaining heat on this scale proved to be a big issue in the testing phase of building this system, as it can take over 2 hours before the nozzle passes over the previous layer allowing the material to fully cool and crystallize reducing strength between the layers and producing a strong warp. This led Coin Robotic to add four industrial heat guns to their extruder system that bring the previous layer back up to heat prior to laying down a new layer, by raising the previous layer to the glass transition temperature it greatly increases the interlayer adhesion creating boosting the strength and eliminating the warping as the internal crystal structure can grow through the layers.

As development continues in large scale printing it made me wonder what role this technology could play on a grander scale, what if recycled plastics were repurposed to a 3D bridge instead of continuing the cycle of single-use plastic objects and ultimately ending up in our oceans. PETG used to create disposable drinks bottles is by far the most recycled plastic worldwide and shares many of its properties with ASA, what if we could repurpose the recycled plastic creating a long term solution to plastic waste. 3D printing large structures secures all the repurposed plastic in one place on land which is easy to manage, has a defined lifetime and can benefit thousands of people. While I'm always careful to dispose of my PETG bottles in the recycling bin, allowing the plastic to be turned into another single use bottle, how can I trust the next person will also recycle the plastic? Actually, by recycling the material I've given it another chance to end up in the wrong places, polluting our beaches and oceans. Imagine a third bin next to the current recycling and regular bins, called repurposing, a bin in which all materials are repurposed into long term 3D printed projects that can lock the plastic on land and benefit a huge number of people.