Mold & Tooling

3D printing provides a cost-effective, flexible, and sustainable alternative to traditional mold & tooling, overcoming its limitations in terms of design, scalability, maintenance, and environmental impact.

Industry background and pain points

Time-consuming and expensive manufacturing process: Traditional mold & tooling involves the use of accessories, which are time-consuming and expensive to manufacture. The process requires skilled labor and specialized equipment, leading to increased costs and longer lead times.

Limited design flexibility: Traditional mold & tooling is limited in terms of design flexibility, as the shape and size of the final product are largely determined by the mold. Any changes to the design require a new mold or tooling to be made, resulting in additional costs and longer lead times.

High maintenance costs: Mold & tooling require frequent maintenance and repairs under some circumstances, which can be costly and time-consuming. This is especially true for molds that are used for high-volume production, as they are subject to wear and tear over time.

Environmental concerns: The traditional mold & tooling industry generates a significant amount of waste, including scraps of composite material and discarded molds. These waste materials are often difficult to recycle or dispose of, leading to environmental concerns.

Limited scalability: The traditional mold & tooling industry is limited in terms of scalability, as the cost and complexity of manufacturing molds can make it difficult to scale up production quickly. This can be a significant barrier to entry for smaller companies or startups looking to enter the market.

3D printing solutions

3D printing technology offers a more cost-effective, flexible, and sustainable solution to traditional mold & tooling production, with faster lead times and greater design flexibility, mainly thanks to below reasons:

Lower cost: 3D printing can significantly reduce the cost of production by using less material and reducing labor costs.

Faster lead times: 3D printing enables rapid production of mold & tooling, reducing lead times from weeks or months to a few days or even hours.

Increased design flexibility: 3D printing allows for complex shapes and designs to be produced easily, making it easier to create customized mold & tooling for specific applications.

Reduced maintenance & iteration cost: In some case 3D printed mold & tooling can be easily repaired or replaced as needed, reducing the cost and time required for maintenance.

Scalability: 3D printing can be easily scaled up or down depending on demand, allowing companies to quickly adapt to changing production needs.

Sustainability: 3D printing produces less waste than traditional mold & tooling methods, and many 3D printers use environmentally friendly materials. This can help companies reduce their environmental footprint and meet sustainability goals.

3D printing solutions by Polymaker

In the realm of granular material printing, mold & tooling stands out as one of the most vital applications. Polymaker fully recognizes this significance and has consequently introduced a series of PolyCore™ products specifically tailored for this application.

1. PolyCore™ ABS-5012, which is reinforced with 20% glass fiber, has significantly improved mechanical performance, dimensional stability, printing performance, and economy compared to the original. PolyCore™ ABS-5012 is suitable for low-to-mid temperature tooling and architectural templates such as concrete molds.

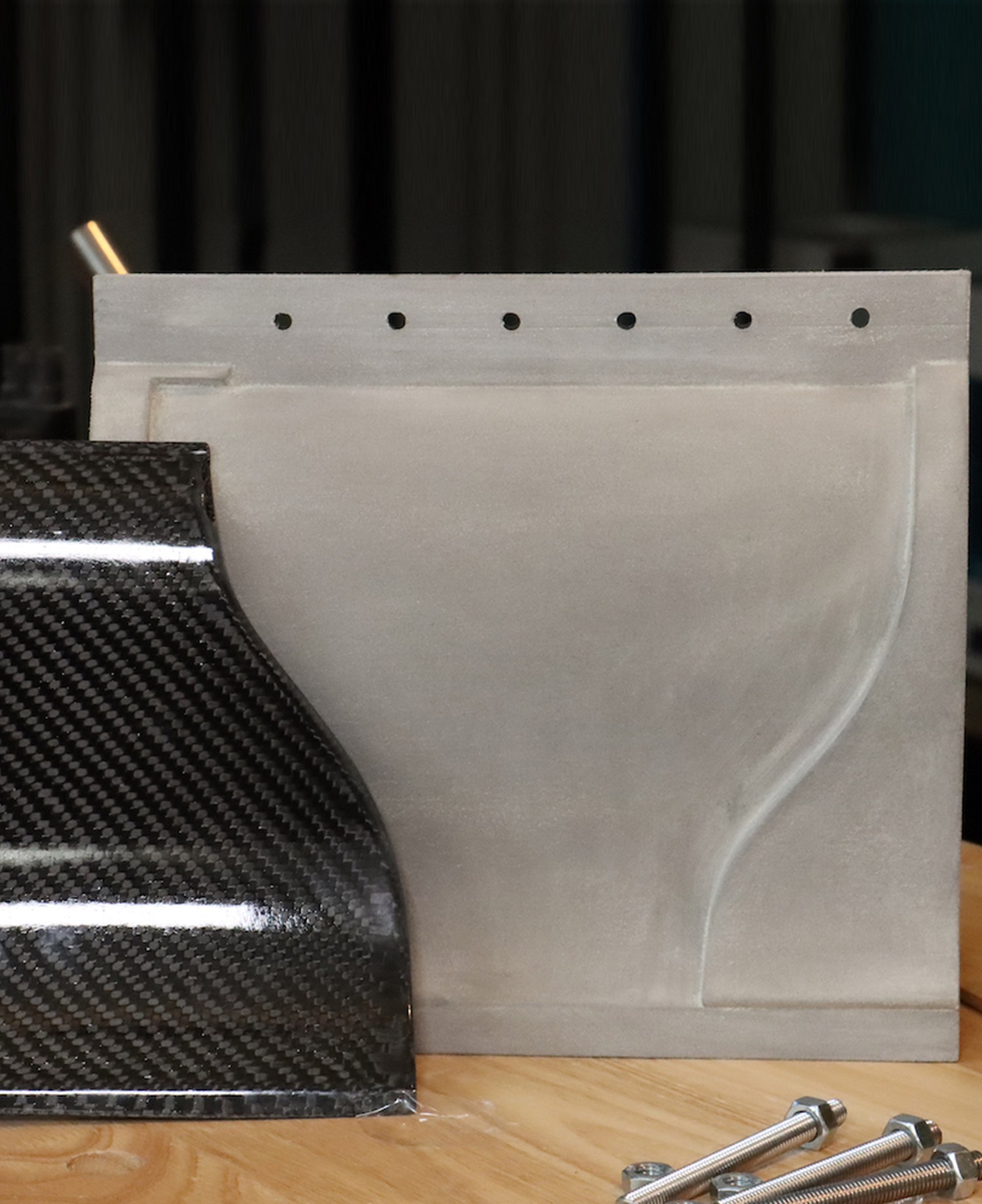

2. PolyCore™ ABS-5022, filled with 20% carbon fiber, offers robust mechanical properties, good dimensional stability, high durability, and high thermal conductivity with relatively low CTE (Coefficient of Thermal Expansion). It is well-suited for mold and tooling where durability and thermal resistance are critical.

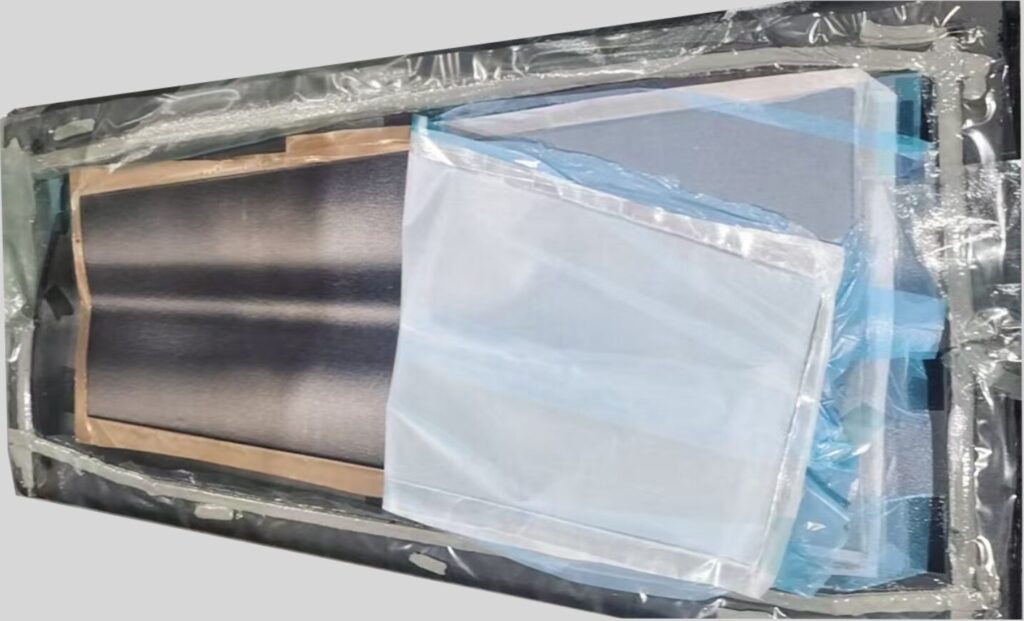

We are delighted to present a remarkable case study showcasing the successful utilization of PolyCore™ ABS-5022 in the 3D printing of composite mold for a race car. The entire race car nose cone mold was printed in less than 12 hours using PolyCore™ ABS-5022, and after post-processing, it can be used directly for production. Compared with the traditional aluminum-steel combination molds which have a production cycle of at least two months, this mold is lighter in weight, lower in cost, and has a shorter production cycle, and can be put into production within a few days.

Apart from the aforementioned grades, we are actively engaged in the development of PolyCore™ products that can withstand even more demanding conditions for the production of molds and tooling. These materials are being designed to endure higher temperatures and pressures (for example: 140oC, 0.8MPa), targeting high-end applications such as aerospace. With continuous R&D research input, our product portfolio for mold & tooling keeps growing stably. Furthermore, we dedicate substantial efforts to conducting extensive research on pellet printing mechanisms. In this pursuit, we have established strong collaborations with esteemed partners in the mold & tooling industry. This strategic alliance empowers us to effectively address your specific requirements and alleviate any challenges you may be facing. For further details and comprehensive information, we encourage you to reach out to us.